Teil-2, Bau der oberen Haube aus Sperrholz:

Zur Zeit zerbreche ich mir etwas über die Fenster den Kopf. Beim Aufbau der Haube sollten die eigentlich schon vorhanden sein,

damit ich den Ausschnitt passend einarbeiten kann. Deshalb habe ich mich etwas bei Ebay & Co umgeschaut. Ich möchte wegen des

Gewichtes gerne Kunststoff-Fenster einbauen, vorzugsweise Polycarbonat. Leider ist bei den bezahlbareren Schiebefenstern immer

Glas verbaut. Kunststoff-Klappfenster liegen bei etwa dem doppelten Preis und das liegt oberhalb meiner Schmerzgrenze.

Nun überlege ich, wie ich am besten auch die Fenster selber bauen kann.

Dann ist da noch was Anderes zum grübeln: Man liest immer wieder, dass Selbstbauer die Kanten ihrer Kabinen mit Winkel-Alu

abdecken. Nun hat ein Alu-Profil bei 60°C Temperaturänderung, was über Sommer und Winter durchaus realistisch ist,

bei 2,5 Meter Länge eine Längenänderung von etwa 3,5mm. Um das aufzufangen, müsste eine elastische Klebefuge, je nach Kleber,

unangemessen dick sein. Verschrauben würde ich sowas auch nicht unbedingt, wobei sich in dem Fall noch die Frage der Abdichtung

stellen würde. Also was tun...?

Das Wochenende wurde für die Material-Recherche und -Beschaffung genutzt. Zuerst ging es um große Platten leichteren

Sperrholzes für die "Haube". Erste Anlaufstelle war der bekannte Baumarkt mit den drei Buchstaben. Leider bin ich von der

Kette garnicht mehr so begeistert, der Service hat doch sehr nachgelassen. So gab es das gewünschte Sperrholz nur in

vorgeschnitten Größen von 60cm x 120cm und nicht in ganzen Platten. Auch bei den Teilen meiner restlichen Einkaufsliste

sah es eher mau aus. :-(

Ich habe dann den Baumarkt mit vier Buchstaben konsultiert, die hatten mir schon die 12mm Siebdruckplatten besorgt.

Hier war das alles klein Problem, klasse! :-)

Dann habe ich noch im Netz Polycarbonat-Platten, Scharniere und spezielle Schrauben für den Selbstbau der Fenster bestellt.

29.04.2024:

Um die Wartezeit etwas zu verkürzen, habe ich heute etwas dazu rum probiert, wie ich dem Dach, für besseren Ablauf von

Wasser, eine leichte Wölbung verpassen könnte.

Das Biegen der Leiste ist aber nicht so einfach, wie ich mir das wünschen würde :-/.

02.05.2024:

Die letzten Tage habe ich damit verbracht, aus ca. 3mm dünnen Einzelleisten auf einer gekrümmten Form, gebogene

Dachholme zu fertigen. Leimt man vier solcher

dünnen Leisten übereinander, dann halten sie nach dem Lösen der Klemmen schön ihre gebogene Form :-).

So habe ich die drei vorderen Holme gefertigt.

Da im vorderen Bereich nur Sitze bzw. Liegefläche sein wird, gebe ich mich dort mit 160cm Innenhöhe zufrieden.

Zusätzlich baue ich vorne oben noch eine 45°-Schräge

ein, was auf dem Bild schon angedeutet ist. Im hinteren Bereich habe ich noch etwas anderes vor, aber das ist eine

spätere Geschichte ;-).

Morgen sollen die Polycarbonat-Platten für die Fenster kommen, dann geht es erst mal damit weiter.

07.05.2024:

Samstag und Sonntag standen andere Aktivitäten auf dem Programm, deshalb sind die Fortschritte in den letzten beiden

Tagen naturgemäß überschaubar. Es wurde

an der Rahmenkonstruktion weiter gebaut, wobei die im Bild sichtbaren Verbindungen alle verleimt sind, bis auf die

"Steckverbindungen" zur Wanne natürlich.

Auch die ersten drei Dachsparren mit der gebogenen Außenkontur sind eingebaut und erfreulich stabil.

08.05.2024:

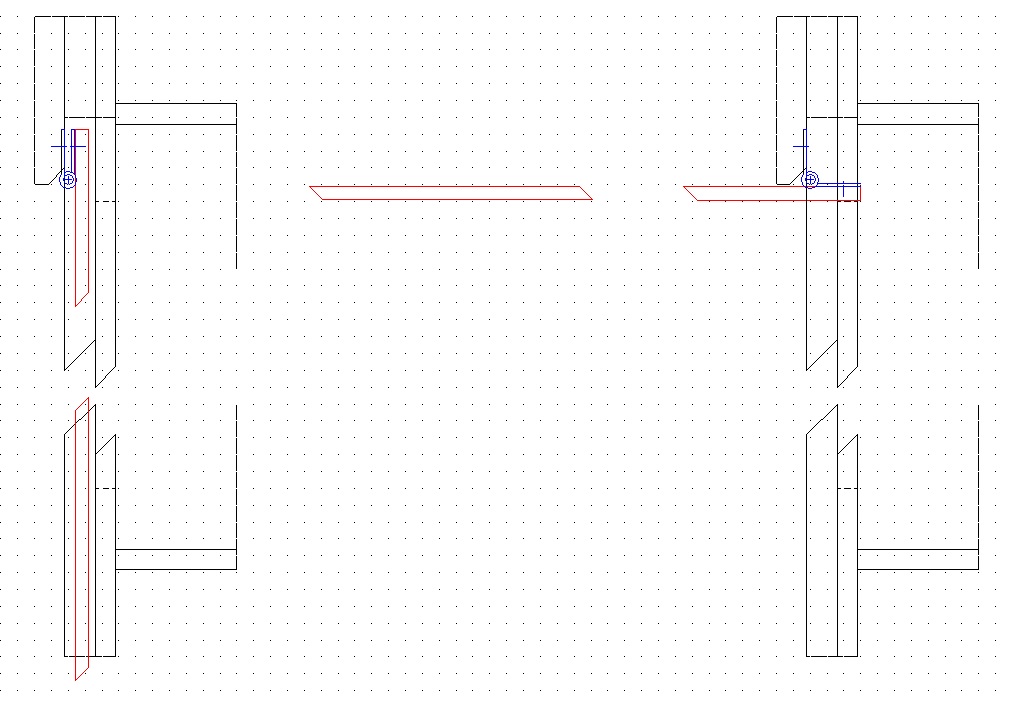

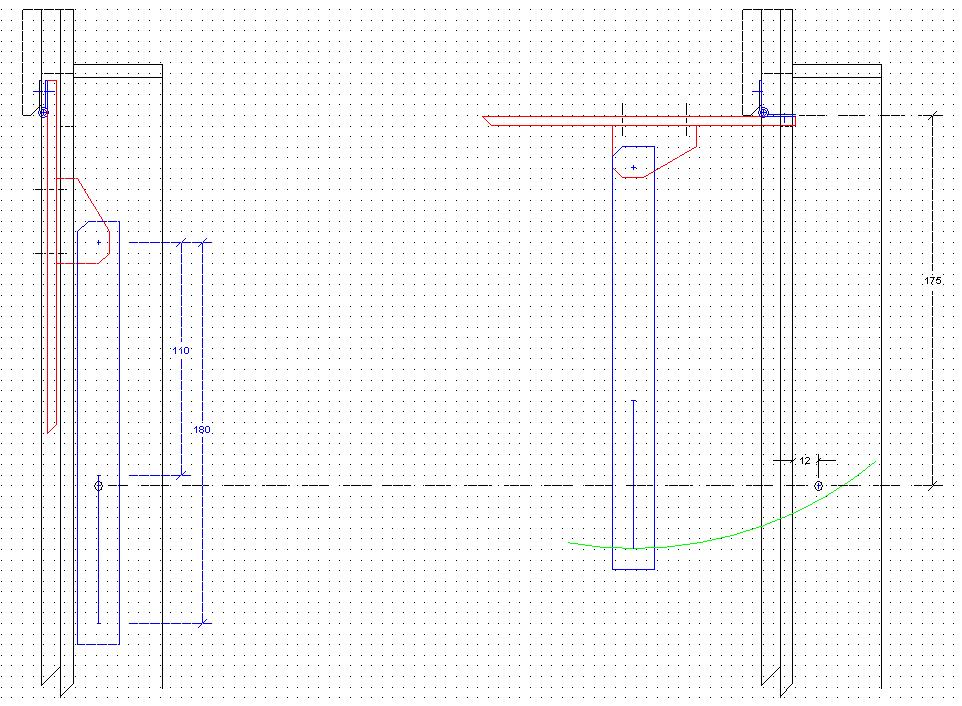

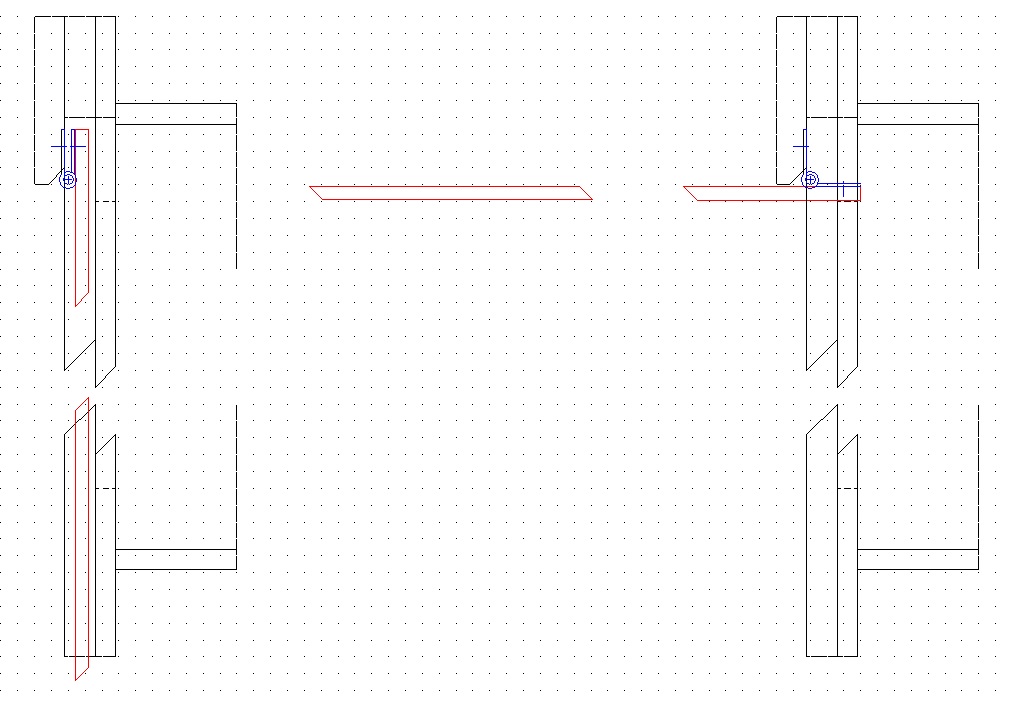

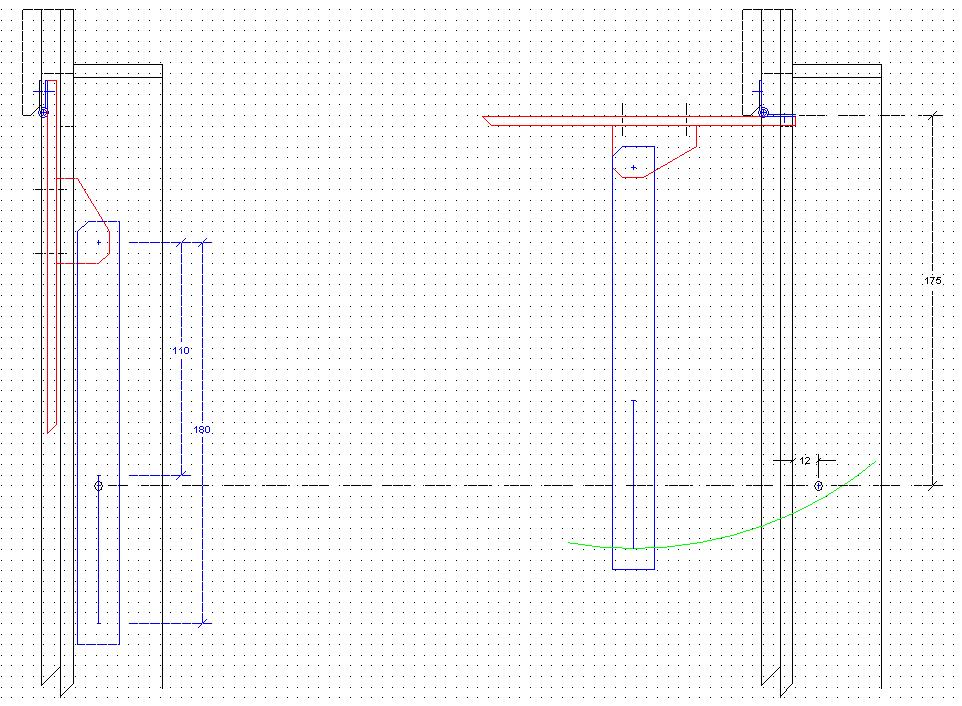

Heute habe ich am ersten Klappfenster gearbeitet. Eine maßstäbliche Zeichnung der neuralgischen Punkte hatte ich schon

vorher erstellt. Das Raster beträgt 5mm.

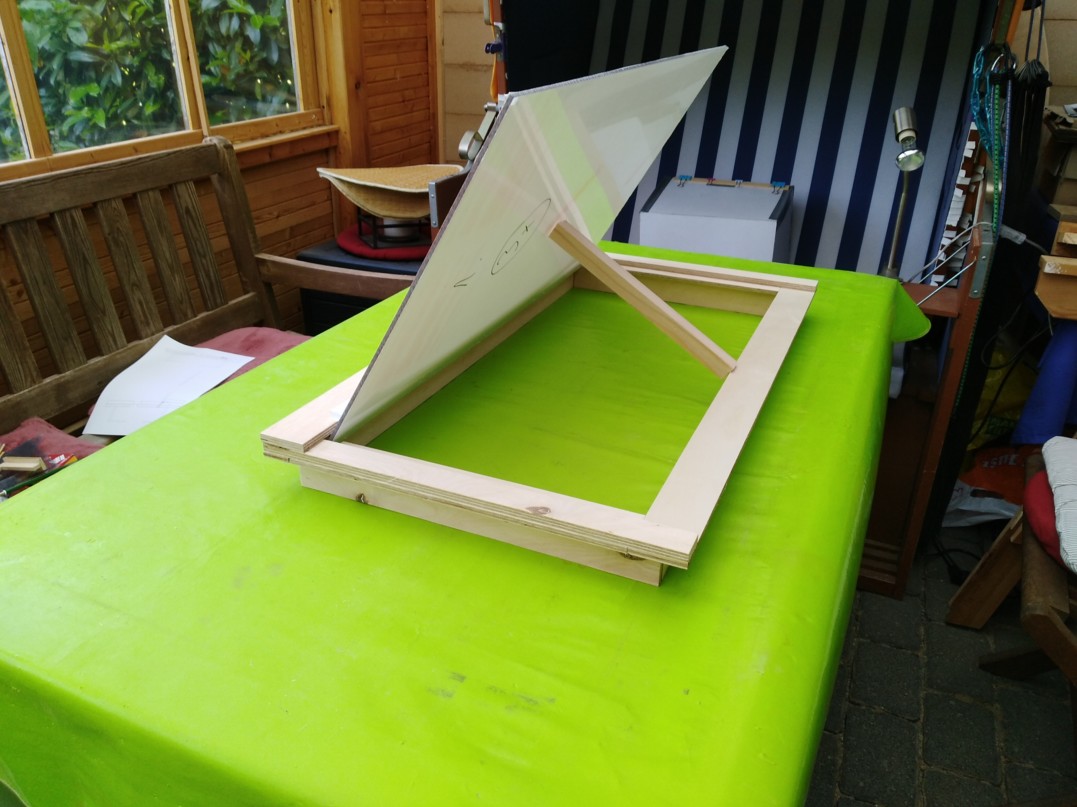

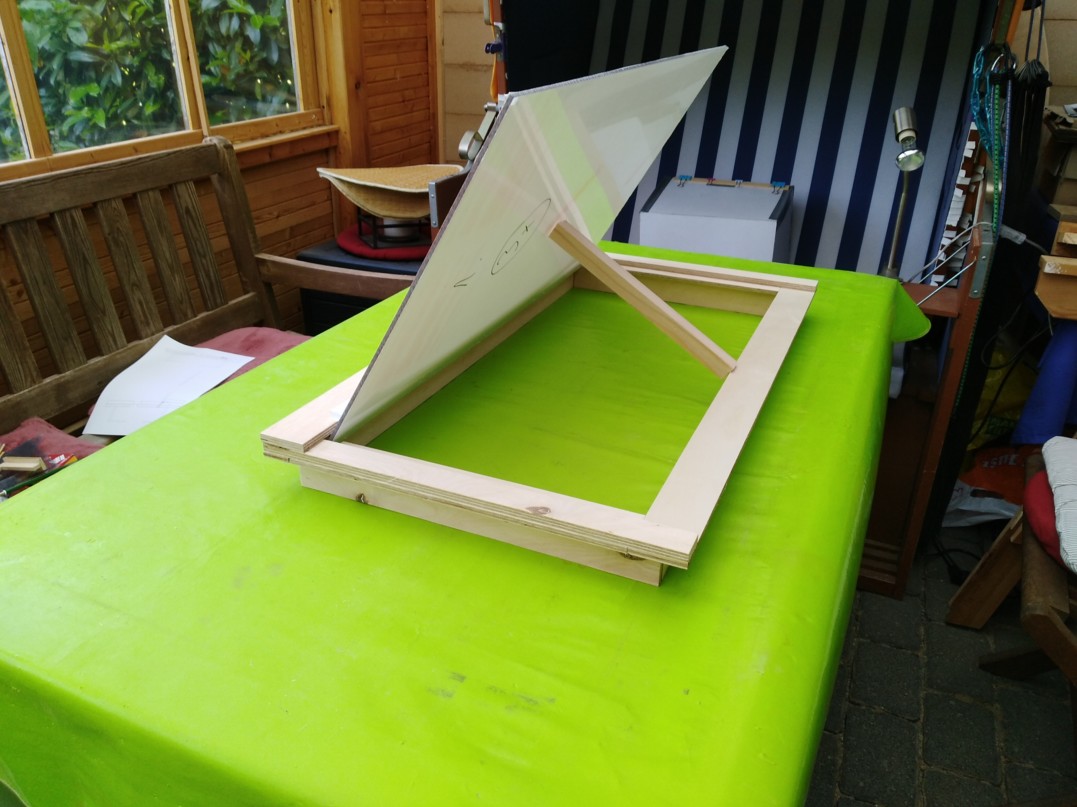

Die gesägten Ranhmenteile wurden erst mal zur Probe zusammen geklemmt.

Dann wurden in die Polycarbon-Scheibe die Gewindelöcher für die Scharniere gebohrt und geschnitten, sowie die

Gegenleiste für die Scharniere angeschraubt.

Nun konnte die Funktion zum ersten mal getestet werden. Es funktioniert alles so wie vorgesehen :-). Jetzt muss

noch alles zusammen geleimt werden.

Warum "Polycarbonat" (auch unter dem Handelsnamen "Makrolon" bekannt):

- Polycarbonat ist sehr schlagzäh und es splittert nicht.

- Es lässt sich problemlos sägen, bohren, Gewinde rein schneiden und sogar kalt biegen.

- Es ist langlebig und UV-stabil.

Der geringe finanzielle Mehraufwand zahlt sich locker aus!

Kleiner Tipp: Beim Gewindeschneiden Wasser als Schmiermittel verwenden.

11.05.2024:

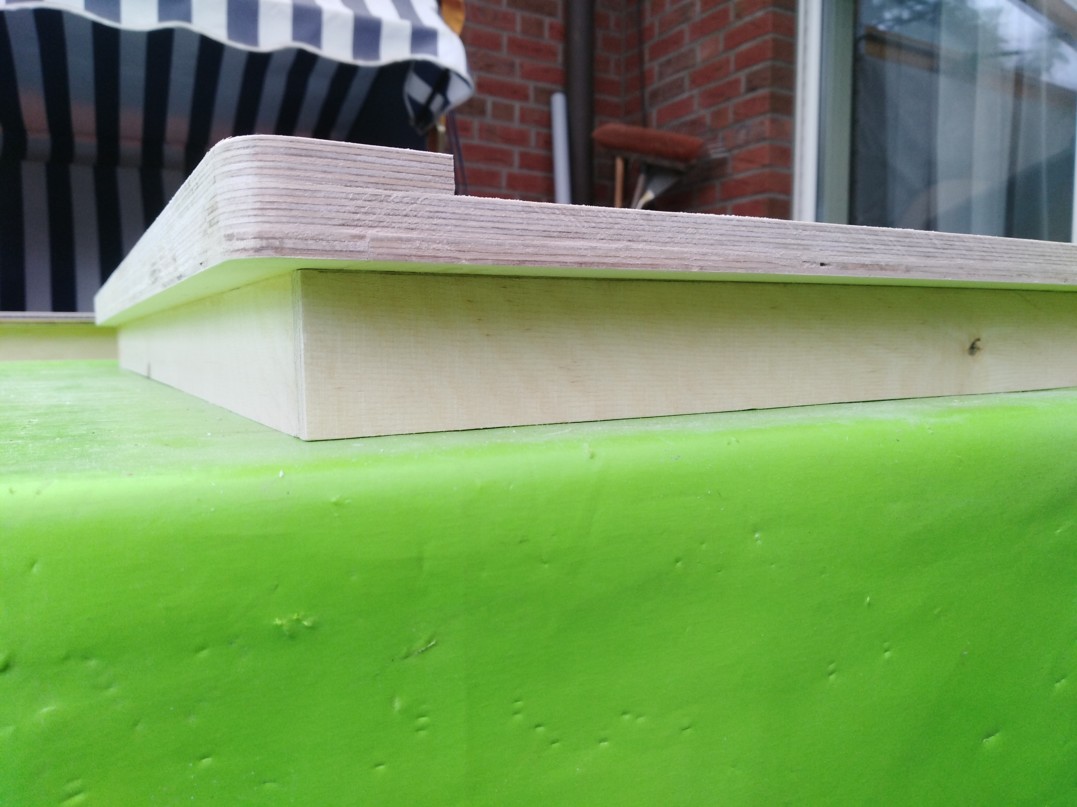

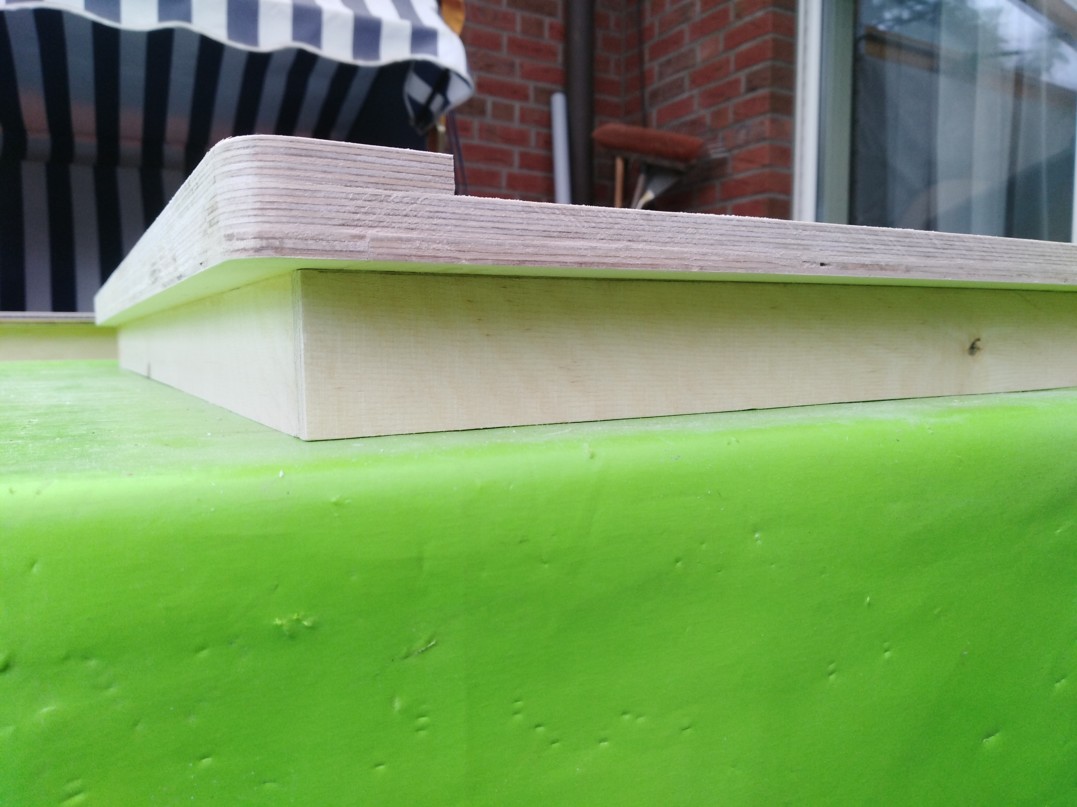

Der Rahmen ist mittlerweile geleimt.

Und mit einem Innenrahmen versehen.

Dann wurden die Außenkonturen am Bandschleifer sauber verschliffen und die Ecken abgerundet.

Vor dem Grundieren und Lackieren werde ich noch im Innenrahmen oben eine Abdeckung für die einschwenkenden Scharniere

einbauen. Diese wird allerdings nicht eingeleimt

sondern verschraubt. So komme ich später noch an die Schrauben der Scharniere ran. Außerdem werden im Innenrahmen, an

die Seiten und unten, noch kleine Leisten eingeleimt.

Diese dienen später der Fixierung, entweder eines einsetzbaren Mückenschutzes, einer zweiten Scheibe ("Doppelfenster"

für Wintereinsatz), oder der Verdunklung für Nachts.

Es wird mal wieder Zeit für ein Update.

16.05.2024:

Das im Rohbau fertige erste Aufstellfenster und der "Bausatz" fürs Zweite.

Anschlagen der Scharniere fürs zweite Aufstellfenster.

Schleifen der Kanten und Ecken am Bandschleifer.

So muss das dann aussehen.

Neben den beiden Ausstellfenstern fertige ich noch zwei kleinere geschlossene.

Deren Teile passen erfreulicherweise unter meine kleine cnc-Portalfräse :-).

Anbringen des Innenrahmens am ersten kleinen Fenster.

Während der Leim aushärtete wurde am "Fachwerk" weiter gearbeitet.

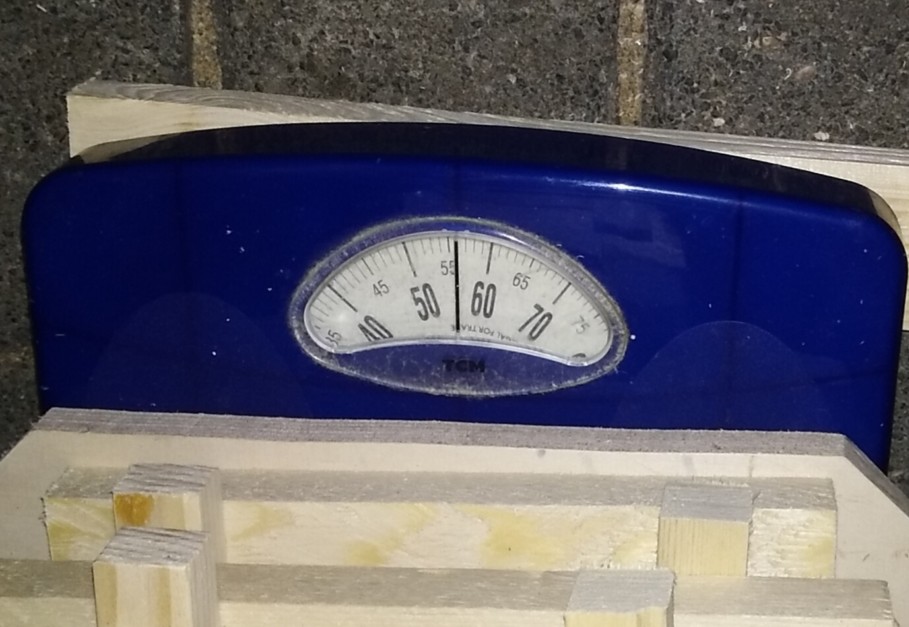

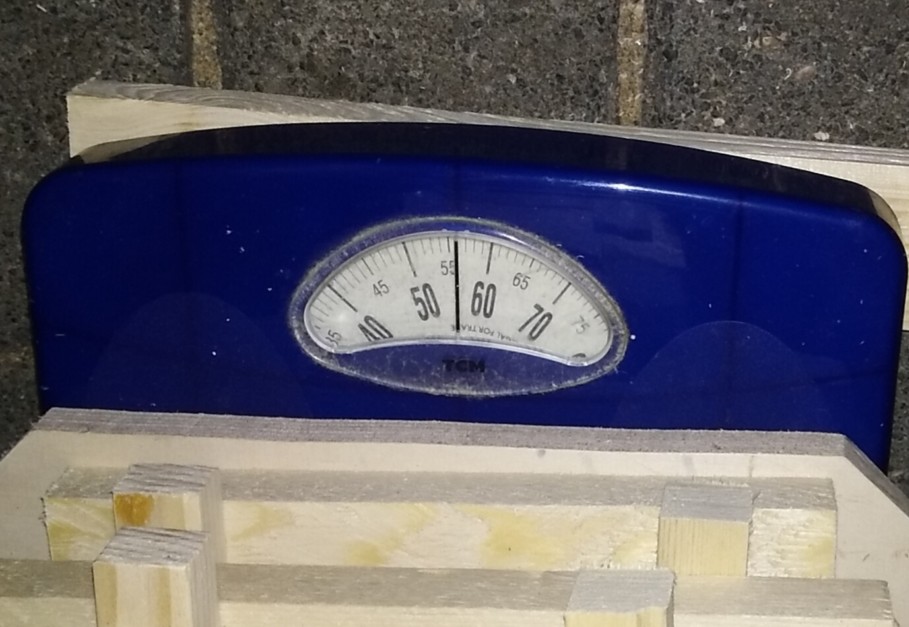

Abends habe ich das vordere Ende einmal mit einem Hebel angehoben und eine Personenwaage unter gestellt.

Wenn man das "Fachwerk" und den Krempel in der Wanne bedenkt, dann bin ich mit dem Gewicht ganz gut im Rennen.

Anprobe vorderes und rechtes Fenster.

17.05.2024:

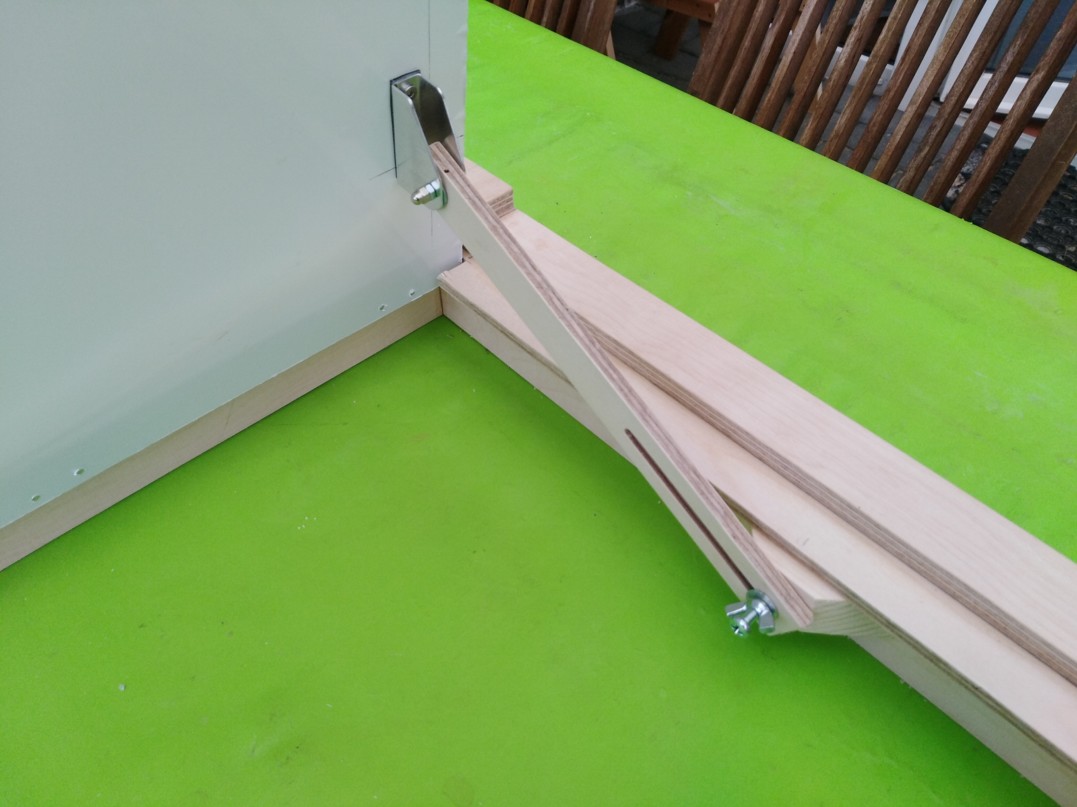

Heute habe ich am Aufstellmechanismus gearbeitet. Die Konstruktion hatte ich schon vor einigen Tagen gezeichnet.

Man kann die Teile als Ersatzteile zwar auch kaufen, allerdings halte ich die Preise für nicht gerechtfertigt.

Außerdem passt die Selbstbaulösung besser in mein Konzept :-)

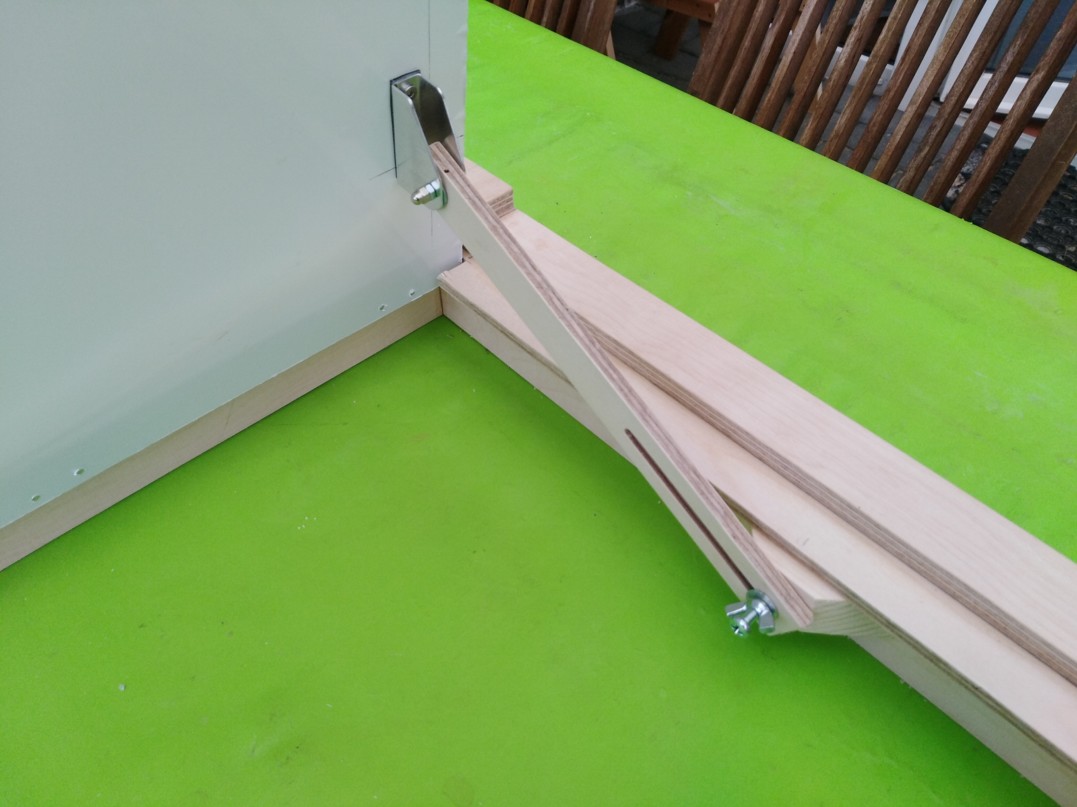

So sieht das dann in der Realität aus. Ich hätte lieber Rändelmuttern eingesetzt, aber die gab der Fundus nicht her,

Flügelmuttern tun's auch.

Für die Verriegelungen gilt auch das oben geschriebene, die Preise für ein paar Stücke Plastik halte ich ebenfalls für überzogen.

Also werden diese auch selber gefertigt. Das "wie" befindet sich schon in meinem Kopf und die kleine cnc darf auch wieder ran.

21.05.2024:

Am Wochenende standen familiäre Aktivitäten auf dem Prgramm, deshalb ist am "Projekt" nicht so viel passiert.

Allerdings konnte ich eine erste Fenster-Verriegelung fertigen und testen.

Nun muss ich langsam das Holz für die Verkleidung der Haube besorgen. Allerdings brauche ich dazu beständig trockenes

Wetter und das ist grade nicht in Sicht :-/.

27.05.2024:

Im Moment mache ich Vorbereitungsarbeiten für die Verkleidung der "Haube". Das beinhaltet die Optimierung der

"Steckverbindungen" zwischen Wanne und Haube.

Dazu wurde das "Fachwerk" angehoben.

Weiterhin müssen die Leisten der Hauben-Unterkonstruktion nach außen hin etwas aufgefüttert werden, da ich die Haube

mit dünnerem Holz als die Wanne beplanken werde.

Dann habe ich noch den Rohbau der beiden kleineren Fenster fertig gemacht und die Scheiben dazu gesägt. Dazu habe ich

aber kein extra Foto gemacht.

29.05.2024:

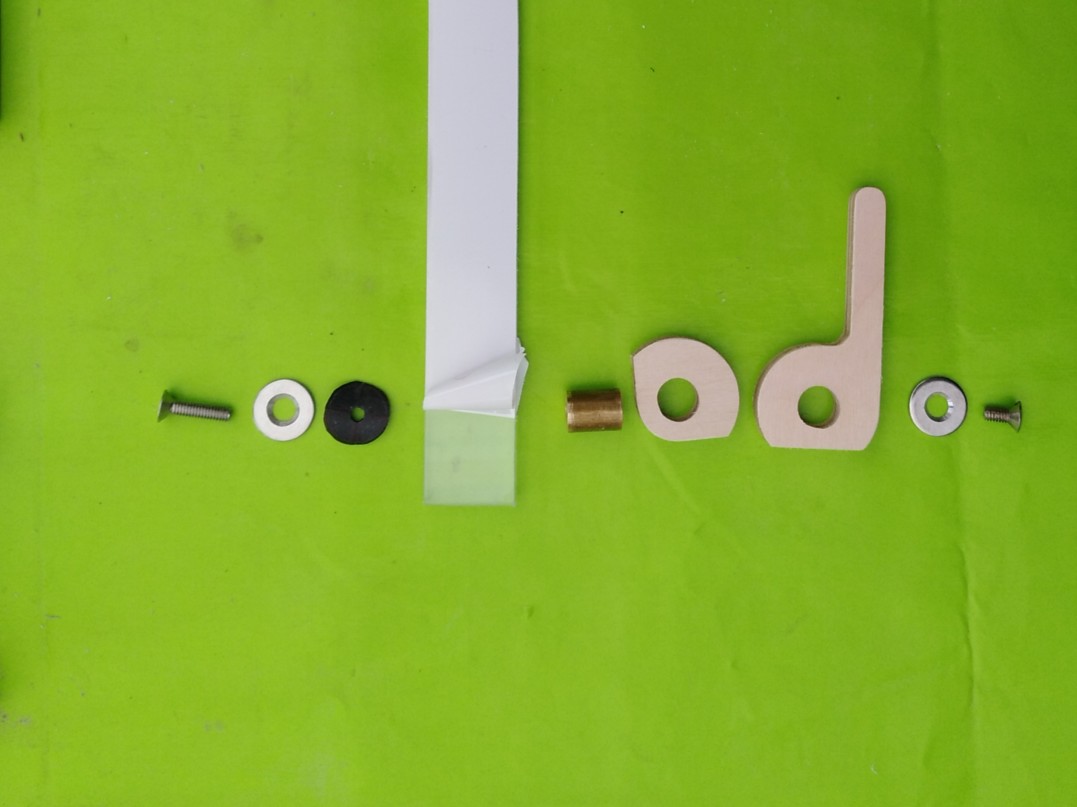

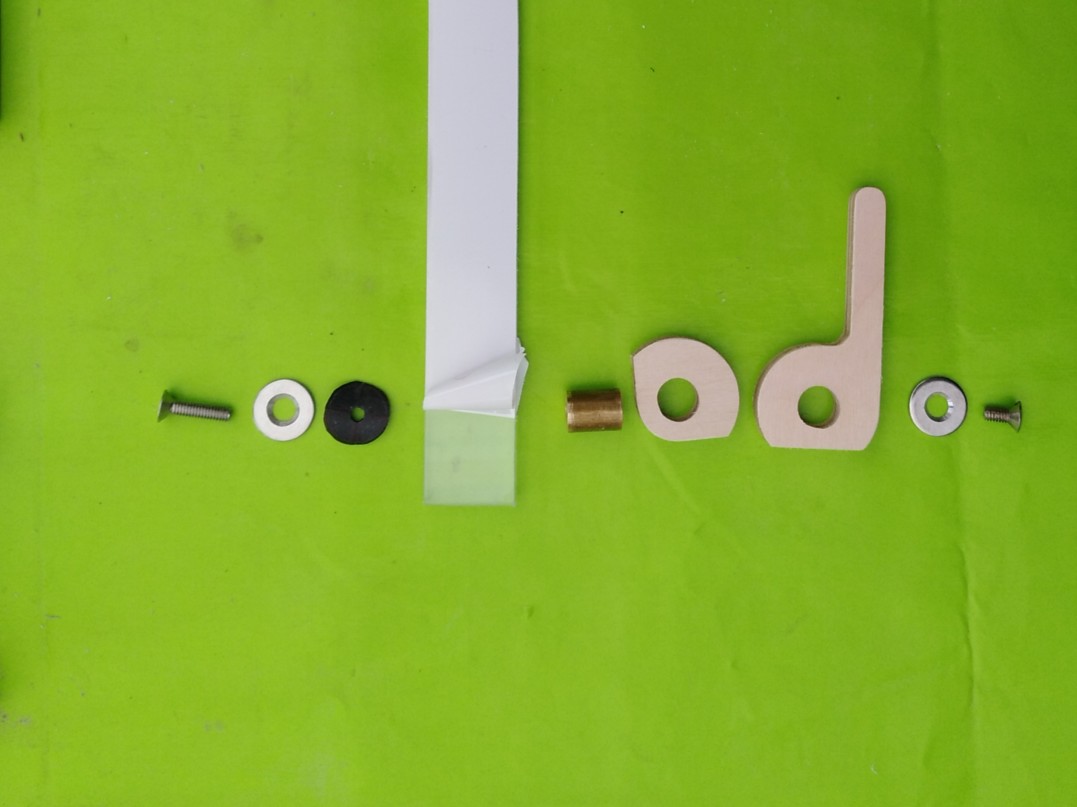

Heute habe ich das Design der Klappfenster-Verschlussriegel nochmal überarbeitet, hier die Einzelteile (die beiden

Holzteile werden natürlich noch miteinander verleimt).

Das Klappfenster mit allen Beschlägen. Das zweite Fenster ist soweit auch schon fertig.

Die weißen Schutzfolien bleiben natürlich bis zum Schluss auf den Scheiben.

Die Funktion eines Verschlussriegels als kleine Animation.

Als Nächstes muss ich die Fenster wieder zerlegen. Die Scharnier-Anschlagleiste bekommt dann unten noch eine Schräge nach

außen, damit Wasser nicht zu den Scharnieren laufen kann

(Stichwort "Tropfkante"). Dann werden die Rahmen grundiert, geschliffen und mehrfach mit klarem Bootslack lackiert.

Das bringt die Struktur des Multiplex-Holzes schön zur Geltung.

04.06.2024:

Heute konnte ich das Material für die Seitenverkleidungen besorgen. Der Baumarkt mit den vier Buchstaben hat sich diesmal

leider nicht mit Ruhm bekleckert,

aber das werde ich jetzt hier nicht breit treten. Hier habe ich die Teile schon mal angeklemmt, vor allem um sie erst mal

irgendwie unter zu bringen ;-).

05.06.2024:

Das explodierende Grünzeug im Garten hat heute ganz schön Zeit gekostet, trotzdem konnte ich an beiden Seitenteilen

die Schrägen und Fenster-Ausschnitte sägen.

Ein paar Worte zur Konstruktion der "Haube":

Die "Haube" wird ja auf Leichtbau getrimmt und kann von der "Wanne" getrennt werden. Das macht die Stabilität zu einer

kleinen Herausforderung. Die Flächen erhalten ihre Stabilität durch die zweischalige Ausführung (Stichwort: "Sandwich").

Das Dach wird durch die leichte Wölbung stabilisiert. Fehlt noch die Stabilisierung der Eck-Winkel. Das geschieht wesentlich

durch die Querwände vorne und hinten. Zusätzlich werde ich an den Längsseiten oben in den Ecken durchgehende Hängeschränkchen

einbauen. Diese bekommen an Position der vertikalen Holme Trennwände, welche den 90°-Winkel der Seitenteile zum Dach

zusätzlich stabilisieren. Diese Schränkchen sind also nicht nur Mobiliar, sondern auch Bestandteil der Stützkonstruktion.

11.06.2024:

Mittlerweile wurden die beiden Seitenwandverkleidungen verleimt und verschraubt. Wobei nur dort verschraubt wurde,

wo ich nicht mit Schraub- bzw. Leim-Zwingen

ran kam. Auf dem Foto sieht man auch schon einige der Seitemwände der späteren Hängeschränkchen.

Heute habe ich das Material für die Front besorgt, den Ausschnitt für das Frontfenster gesägt und die beiden Teile

provisorisch angeklemmt. Leider war im Baumarkt

nicht genügend Material für auch noch den gewölbten Teil des Daches vorrätig :-/.

15.06.2024:

Vorgestern wurden die beiden Frontwände verleimt und verschraubt, danach die Kanten zu den Seitenteilen verschliffen.

Anschließend leimte ich noch auf 45° gesägte

Leisten an die Oberkante der Schräge. Nachdem der Leim trocken war, wurden diese an die Dachwölbung angepasst.

Gestern konnte ich bei einem anderen Baumarkt noch passendes Material für das gewölbte Dach auftreiben. Dieses

habe ich heute verarbeitet und somit den

Frontbereich geschlossen.

So sieht das nun von innen aus :-).

Als Nächstes werde ich den Camper-Aufsatz um 180° drehen, um bequemer am Heck arbeiten zu können. Dazu ist aber zuerst

ein wenig Platz schaffen angesagt ;-).

18.06.2024:

Am Sonntag habe ich den Camper-Aufsatz um 180° gedreht, um besser an der Heckpartie arbeiten zu können. Gestern und heute

konnte ich so am "Fachwerk" im

hinteren Teil arbeiten. Das erste Probesitzen ergab, dass die Fenster die richtige Position haben, nur könnte die

Unterkante der Hängeschränkchen für meine Größe

etwas niedrig geraten sein. Da muss ich also nochmal ran.

23.06.2024:

Mal wieder Zeit für ein Update:

Nach etwas Fachwerk-Bastelei habe ich am Dienstag das Material (9mm Birke MPX) für die Rückwand besorgt. Diese wurde die

Tage danach eingebaut und der

Durchbruch für die Türe gesägt. Die Türe kann ich ggf. noch 10cm höher machen, aber beim Hantieren mit der Rückwand wollte

ich keinen Bruch des schmalen

Streifens oberhalb der Türe riskieren.

Viel weiter oben hatte ich ja schon mal erwähnt, dass ich mir für den hinteren Teil des Daches etwas Besonderes

überlegt habe. Hier sieht man nun eine ziemlich große

"Luke", die sich in Fahrtrichtung hinter dem Sitz- / Liegebereich befindet, in diesem Bereich möchte ich Stehhöhe haben.

Im Sitz- / Liegebereich habe ich mich auf nur

1,6m Innenhöhe beschränkt. Die Luke hat an der, in Fahrtrichtung, vorderen Oberkante außen eine vorstehende Leiste.

Mit einem Deckel, der vorne unter diese Leiste

greift und umlaufend eine "Schürze" um die Luke hat, kann diese Öffnung verschlossen werden. Der Deckel wird an der

Hinterkante innen mit zwei Spannverschlüssen

gegen Abheben gesichert. Das Ganze ist so immer noch zu niedrig für Stehhöhe, spart bei der Fahrt aber Luftwiderstand.

Angekommen lässt sich dann der Deckel mit

einem Zwischenrahmen höher setzen. Besagter Rahmen kann zum Transport einfach zusammen geklappt werden. Der Deckel

lässt sich vor Ort mit einem klappbaren

Gestell auch als Campingtisch verwenden und man hat bei gutem Wetter eine super Durchlüftung und nachts ggf. Sicht

auf die Sterne :-).

30.06.2024:

Die letzte Woche habe ich, unter Anderem, am Dach und dem Abschluss des Hecks gearbeitet. Außerdem wurde der Türausschnitt

auf die geplante Höhe gesägt.

Der Rohbau ist jetzt fast fertig und ich kann bald Richtfest feiern ;-) (Der Bildausschnitt ist etwas ungünstig

ausgefallen, aber es geht noch).

06.07.2024:

Mittlerweile habe ich den Deckel für die Luke gefertigt. Er ist isoliert, bis auf einen kleinen Bereich, den ich als

"Eingriff" für das Handling vorgesehen habe.

Im Hintergrund sieht man die Innenplatte des Sandwichs, die auf das Aufleimen wartet.

Hier sieht man oben den aufgesetzten Deckel mit Griffmulde. Das Material für das Kopfteil der Liegefläche und die

Sitzflächen wurde besorgt und darf probeliegen.

Dann habe ich das Oberteil etwas angehoben um die "Verzahnung" anzubringen. An der Vorderwand ist die ja schon dran.

Parallel dazu arbeite ich am Zwischenrahmen für die Luke. Auf die Zusammenlegbarkeit des Rahmens verzichte

ich, da dies zu Abdichtungs-Probleme führen würde

und während der Fahrt sowieso genügend Raum zu Verfügung steht.

15.07.2024:

Beim leimen der "Verzahnung" war ich natürlich wieder durch die begrenzte Anzahl meiner Schraubzwingen limitiert.

Es ging also immer nur portionsweise vorwärts.

Aber irgendwann waren alle drin und ich konnte die "Haube" wieder auf die "Wanne" absenken.

Mittlerweile war auch der Zwischenrahmen im Rohbau fertig und konnte probiert werden. Dort habe ich nun stehend

noch 5cm Platz zwischen Glatze und Deckel ;-).

Als Nächstes steht die Komplettierung des "Fachwerks" an. Aber vorher werde ich den Rohbau noch wiegen. Ich habe mir

bei Ebay eine kleine Kranwaage

bis 300kg besorgt. Den Rohbau werde ich vorne unterlegen und hinten mit der Kranwaage anheben. Das Ganze wird dann

umgekehrt wiederholt.

Die Summe ergibt das Gesamtgewicht. Ich hoffe, dass ich dann keine unangenehme Überraschung erleben werde...

16.07.2024:

Heute habe ich den bisherigen Aufbau gewogen. Dazu wurde das vordere Ende beiddseitig aufgebockt,

wobei ich an einer Seite eine Personenwaage unterlegte.

Das hintere Ende hob ich mittig mit einem der Hebeböcke über die Kranwaage an.

Ich bin angenehm überrascht :-). Die Personenwaage zeigt 45kg an, was ich für vorne verdoppeln muss, also 90kg vorne.

Die Kranwaage zeigt hinten auch knapp 90kg an, wobei ich gedacht hätte, dass der Aufbau am hinteren Ende schwerer sein

müsste als vorne.

Nun vertraue ich der Kranwaage mehr als der alten Personenwaage. Geben wir trotzdem mal 10% Unsicherheitsbereich dazu,

dann liege ich nun bei 200kg :-)

Es wird ja noch Einiges an Gewicht hinzu kommen, aber ich bin mir nun sicher, dass ich gut unter 370kg landen werde.

Addiert man dazu das Gewicht des Hängers von 130kg, dann dürfte ich den Camper-Anhänger auch mit unserem Golf-3 ziehen.

Mit dem Ford Galaxy habe ich sogar jede Menge Luft nach oben :-).

Als nächstes bin ich, weil ich da Lust zu hatte, schon mal ein Teil des Innenausbaus angegangen.

In das Kopfteil der Liegefläche habe ich die Klappe für den Zugang

zum Stauraum gesägt und die Scharniere eingelassen.

Und da liegt sie nun...

...Die Stützkonstruktion muss aber noch vervollständigt werden.

25.07.2024:

Vergangenen Montag gab es bei einem bekannten Discounter Klapp-Matratzen, deren Maße wie gemacht für mein Camper-Projekt

sind :-).

Da habe ich mir gleich zwei Stück an Land gezogen. Außerdem wurde die Stützkonstruktion für die Sitze gefertigt und schon

etwas an

den Hängeschränken gearbeitet.

29.07.2024:

Ich konnte es mir nicht verkneifen, die an Land gezogenen Klapp-Matratzen einmal Probe zu liegen :-). Dazu hatte ich die Lücke

zwischen den Sitzbänken mit ein paar Sperrholz-Reststücken geschlossen. Später wird das der herunter geklappte Tisch

übernehmen.

Ziel der Übung war allerdings auch zu testen, ob man beim Aufstehen genügend Kopffreiheit hat, auch wenn ich an der

Vorderseite

Hängeschränkchen einbaue. Dazu hatte ich dort provisorisch eine Leiste angeklemmt. Das passt, also wieder etwas Stauraum

gewonnen :-).

Ende des zweiten Teils. Zurück geht es mit der entsprechenden Taste des Browsers.

reinhard.lauterbach@freenet.de