Teil-4, Innenausstattung, Technik und Außenverkleidung:

08.03.2025:

Update.

Es hat sich, trotz längerem Ausfall durch einen grippalen Infekt, in der Zwischenzeit wieder Einiges getan.

Mittlerweile sind das Dach und die Ablage-Nischen isoliert und verkleidet. Jetzt wird es schon beinahe ein

wenig wohnlich :-)

Zum weiteren Vorgehen:

Eigentlich hatte ich mir überlegt, den Innenraum mit s. g. "Fahrzeugfilz" auszukleiden. Dieses Material wird in

Fahrzeugen genutzt, um z. B. Bodenraum oder Himmel auszukleiden. Auch im Wohnmobil- und Bootsbau wird es gerne

verwendet. Das wäre eine elgante Lösung, denn das Material ist selbstklebend und leicht zu verarbeiten.

Nun habe ich mal meinen Bedarf ausgerechnet und bin auf eine zu investierende Summe gekommen, die nicht mehr zur

Philosopie des Projektes passen würde, schade.

Als Alternative ist nun grobe Rauhfaser-Tapete angedacht. Diese, mit normaler Dispersionsfarbe gestrichen, ist

für die Luftfeuchtigkeit durchgängig, so wie ich es geplant habe. Außerdem ist auch diese leicht zu verarbeiten,

Beschädigungen sind leicht zu reparieren und sie ist preiswert. Bei höheren Temperaturen auf meiner Terrasse sollte

das Kleben und Streichen kein Problem sein. Mal sehen wie das klappt.

07.04.2025:

Leider ist das letzte Update krankheitsbedingt schon wieder eine Weile her. Außerdem ist mir ein Urlaub

dazwischen gekommen ;-). Deshalb nun ein kurzer Überblick über den Stand der Dinge:

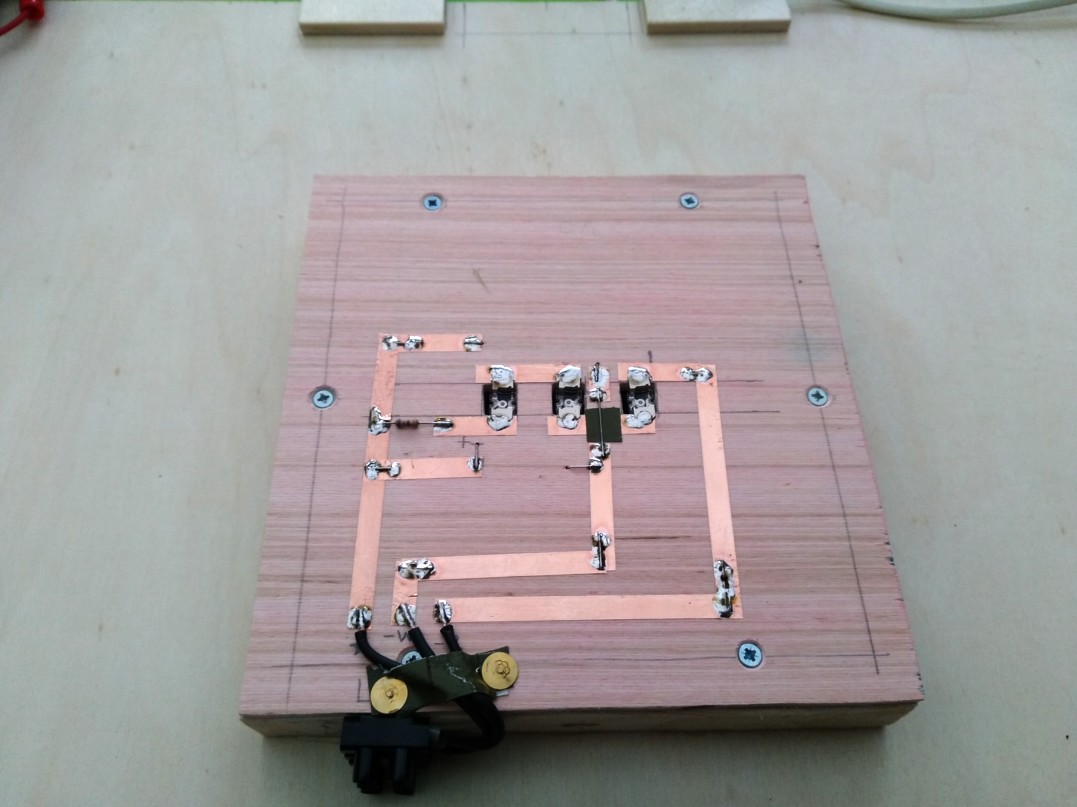

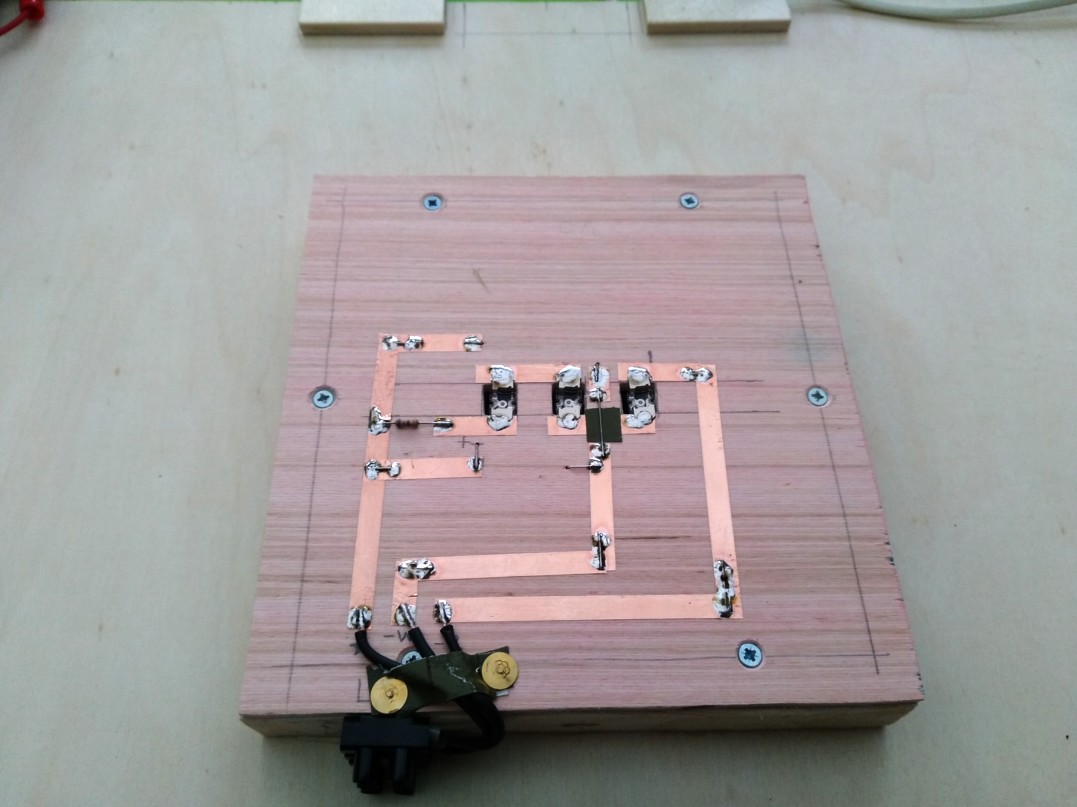

In der letzten Woche habe ich vor allem an der Elektrik weiter gearbeitet. Als Erstes wurde eine Leuchte, welche

über das Kopfende des Bettes platziert wird, gebaut. Die Leuchte sollte zwei unabhängig schaltbare und dimmbare

Leuchtflächen enthalten. Das Gehäuse habe ich aus Sperrholz gebaut und die elektrische Verdrahtung wurde in einer Art

"hölzerner Leiterplatte" ausgeführt. Die "Leiterbahnen" bestehen aus selbstklebenden Kupfer-Streifen, welche man im

Hobby-Laden zum Basteln von Tiffany-Lampen kaufen kann, ein sehr nützliches Material. Wie man sieht, lässt sich auch

"Multilayer" realisieren ;-).

Die Beleuchtung im Innenraum ist somit komplett...

...und lässt sich mit einem Schalter-Klick am Elektrik-Panel komplett auf Rotlicht umschalten. Das hat nicht

nur Vorteile für evtuelle "Nebenjobs" ;-). Gedacht ist dies natürlich für astronomische Einsätze. Allerdings hat es

auch einen willkommenen Nebeneffekt: Rotlicht zieht nämlich keine Mücken an, sehr nützlich!!! :-)

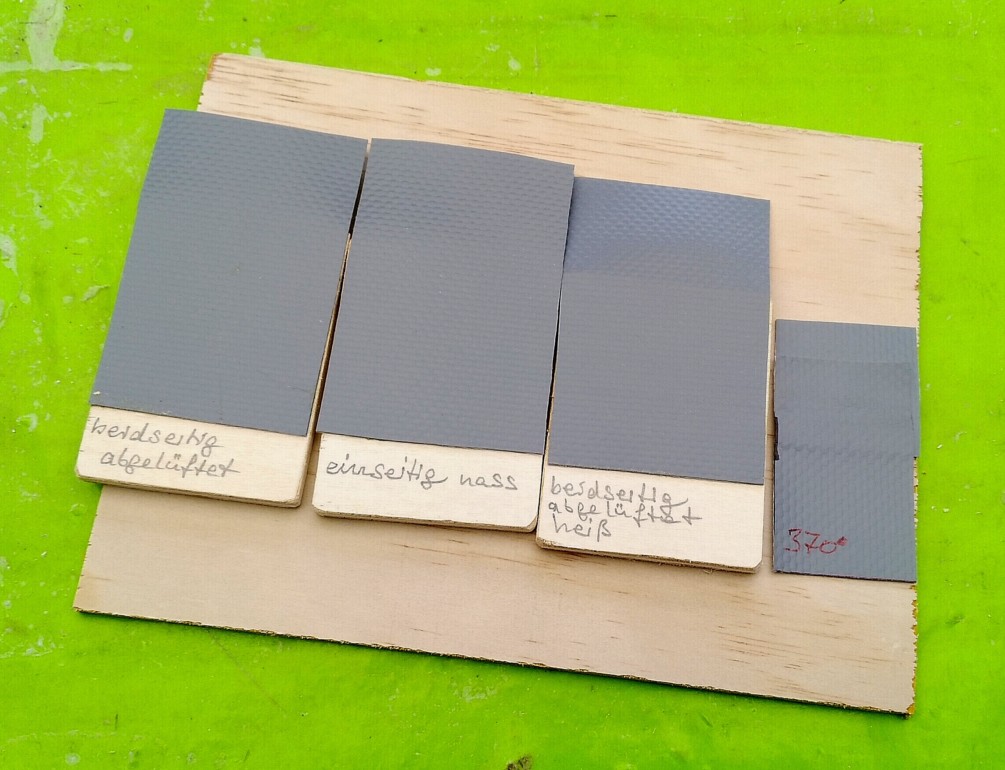

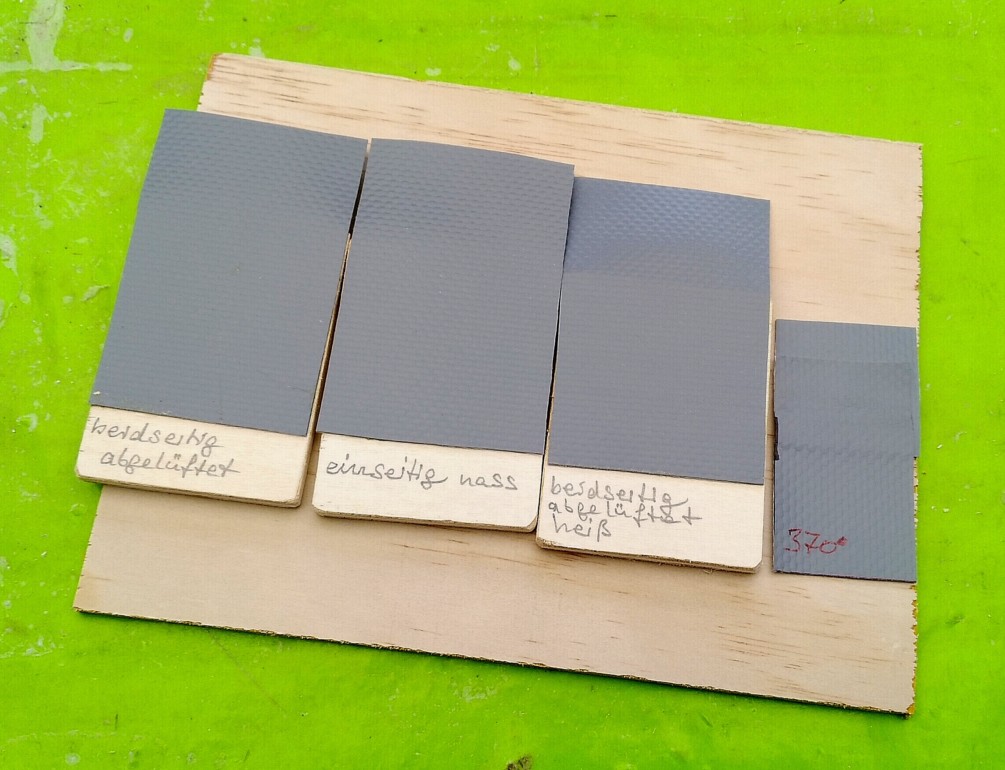

Nach den Arbeiten an der Elektrik habe ich das Material fürs Tapezieren umd Streichen besorgt. Ein erster Test an einem

Musterbrettchen verlief sehr vielversprechend. Die Rauhfaser haftet, auch mit nur wenig des Spezialkleiters, so gut auf

dem Holz, dass ich mit dem Tapezieren nur begrenzt Feuchtigkeit in den Aufbau bringen werde. Als Farbe habe ich, aus

gleichem Grund, das am besten Deckende genommen das ich bekommen konnte.

07.05.2025:

Das letzte Update ist nun schon wieder einen Monat her, Zeit mal wieder was hier rein zu stellen.

Das Tapezieren hat ohne Probleme geklappt, nun musste noch gestrichen / gerollt werden.

Das sieht doch schon recht ordentlich aus. Auf den Sitzen liegen hier schon Reststücke Teppichboden.

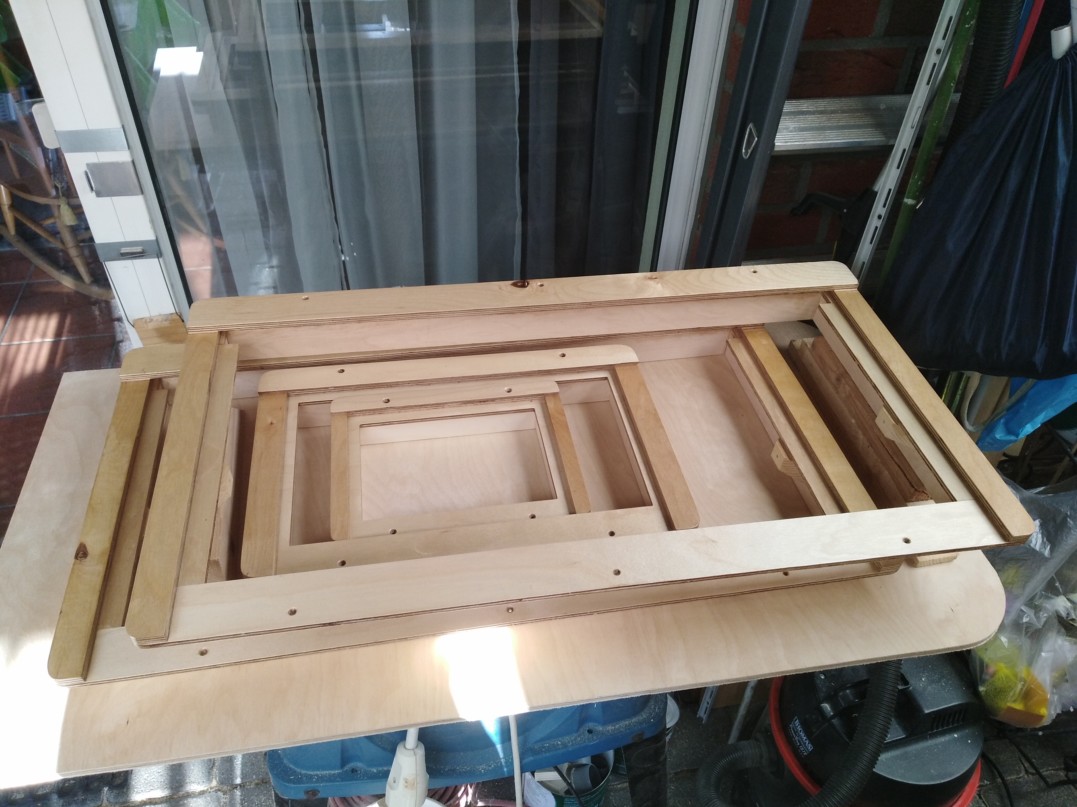

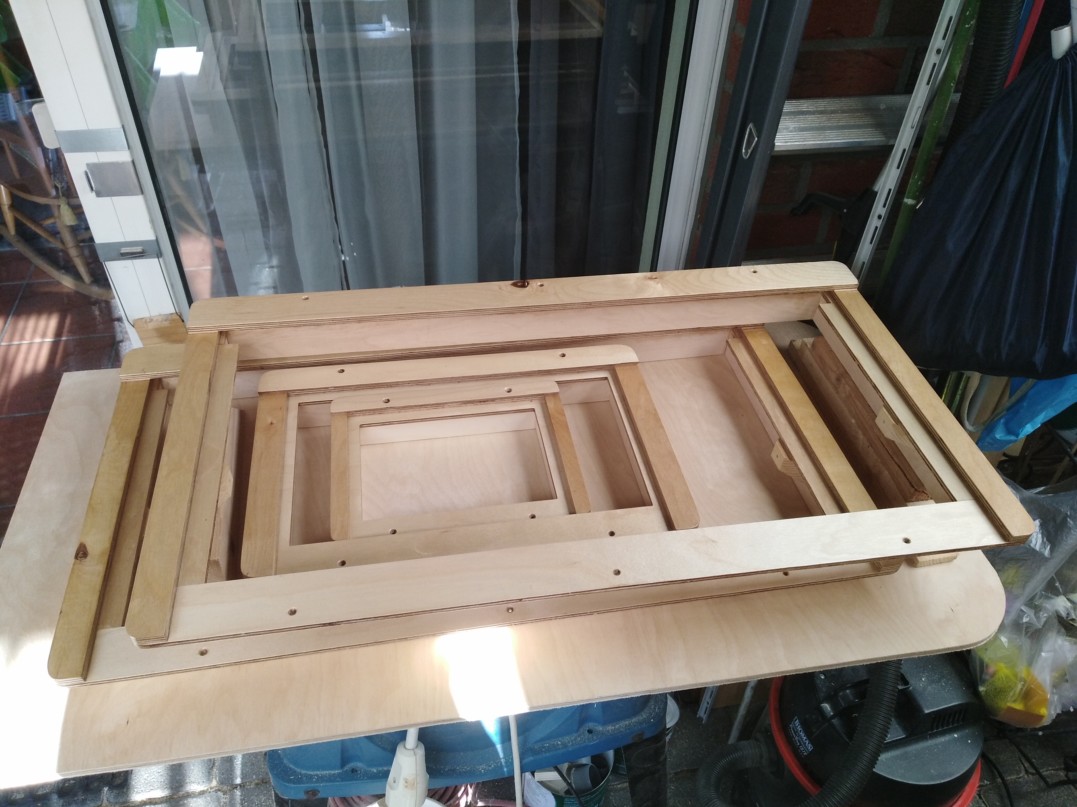

Dann wurde der Tisch durch zusätzliche Leisten in der Stabilität deutlich verbessert.

Die einschwenkbare Stütze vorne ist nun verriegelbar, die vorher genutzte Kette störte beim Sitzen.

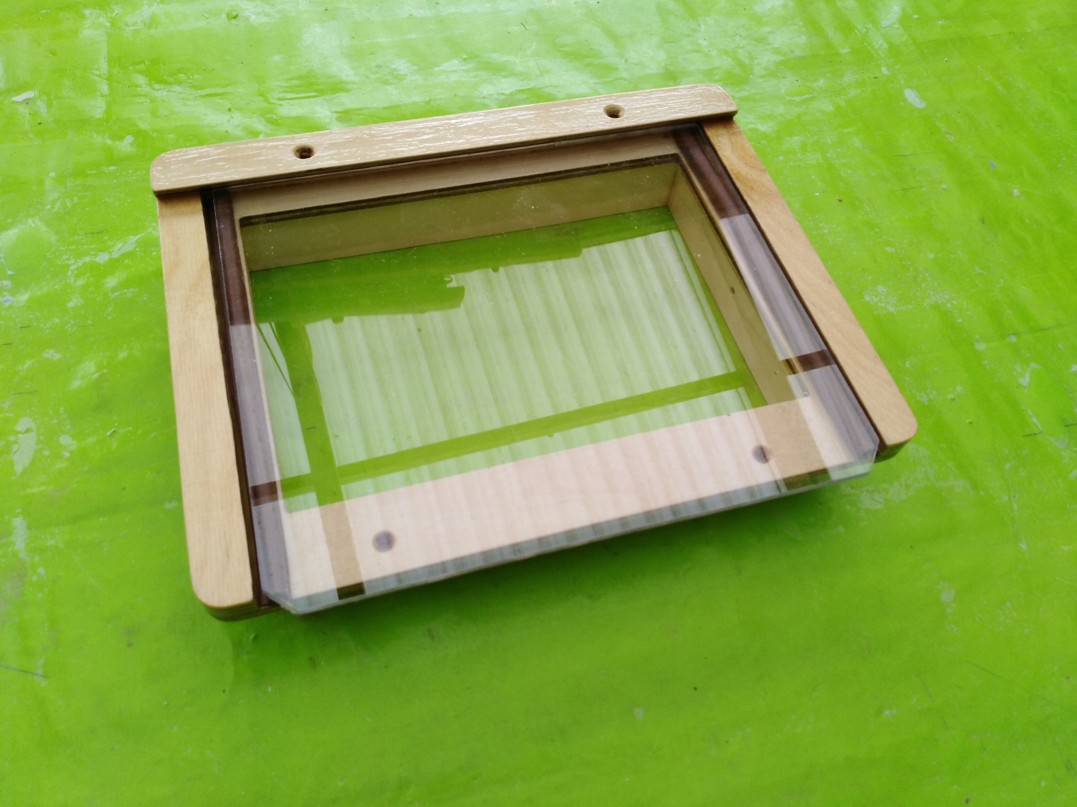

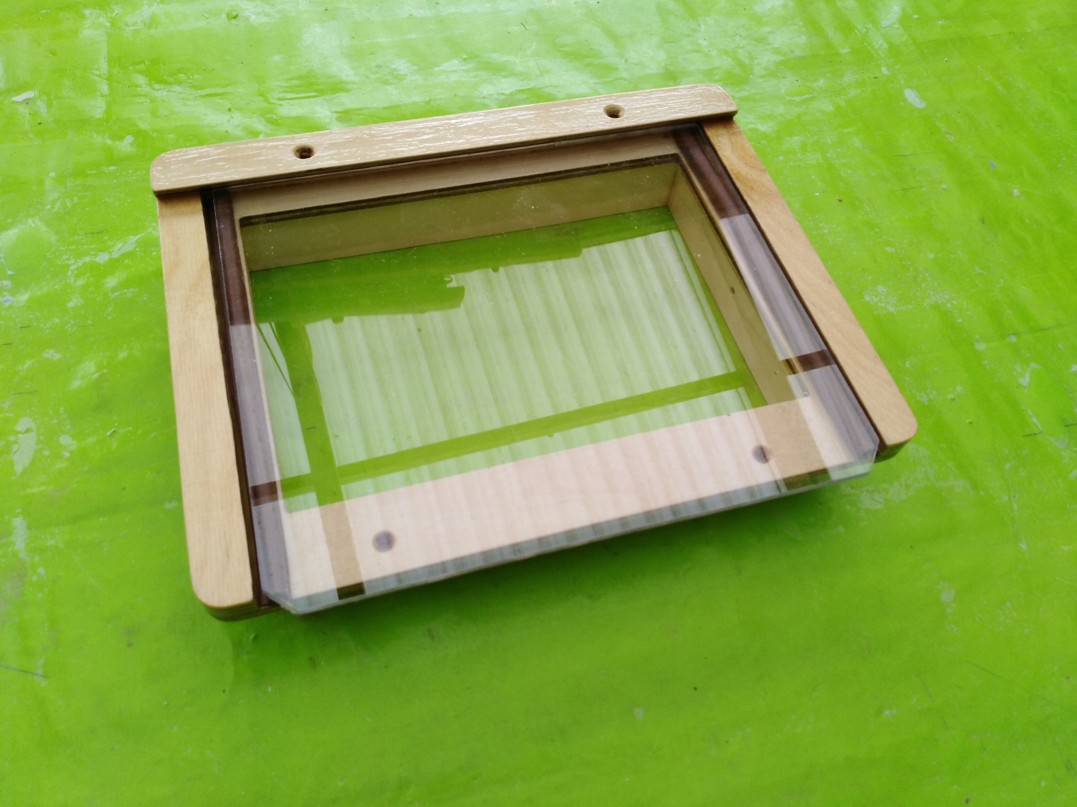

Das Streichen der Fenster mit klarem Bootslack hatte ich bisher vor mir her geschoben.

Es wurden nach dem Grundieren drei Lackschichten aufgebracht. Hier liegen sie schon zum Trocknen aus.

Anprobe der Polycarbonat-Scheibe im kleinen Fenster für die Tür.

Mittlerweile habe ich nun doch schon wieder Einiges an Masse hinzugefügt, Zeit für ein weiteres Wiegen.

Vorne wurde wieder unterstützt und hinten mit Waage und Hebebock anghoben. Geht man nun konservativ davon

aus, dass die Kabine hinten nicht leichter ist als vorne, dann liege ich jetzt unter 290kg :-).

Nachdem ich die Außenflächen auf etwa 18m^2 überschlagen habe, kann ich mir bei dem Gewicht für die Außenhaut

die dickere LKW-Plane mit 900g/m^2 leisten. Das wird dann auch leichter mit dem Heißluft-Schweißen.

26.05.2025:

Und weiter gehts:

Der Stauraum unter den Sitzen wurde mit rausnehmbaren Verschlussplatten versehen.

Es kamen wieder die bewährten selbstgebauten Riegel zum Einsatz.

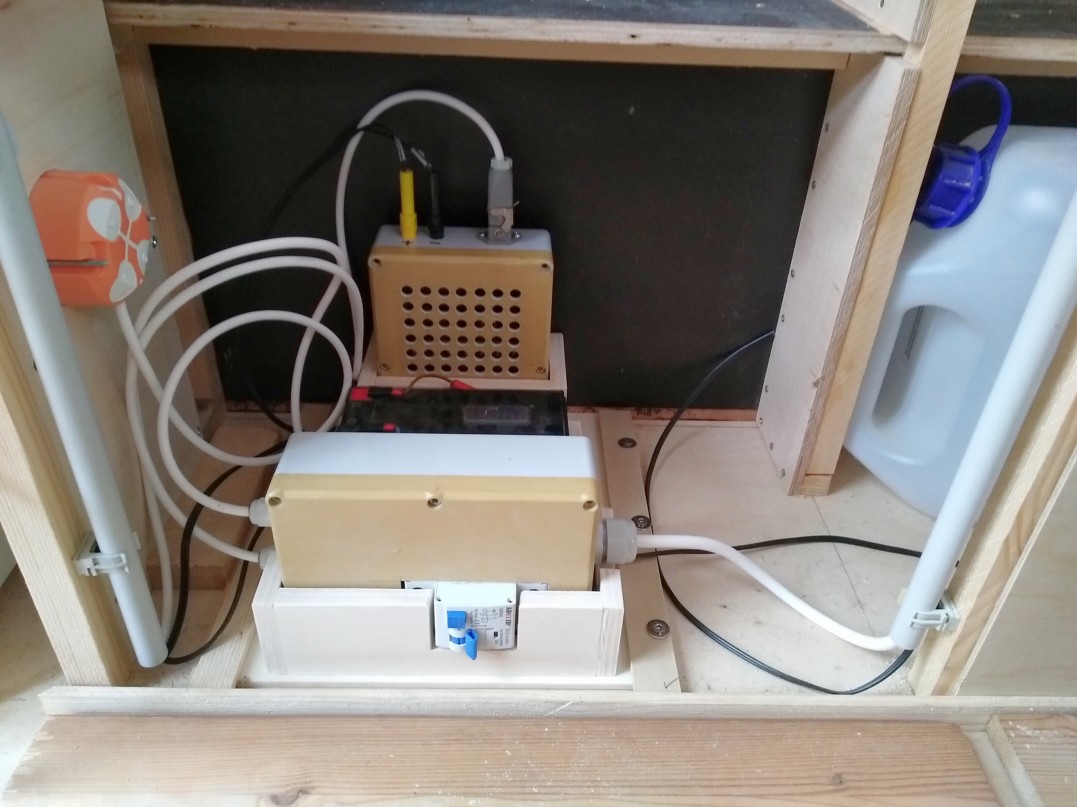

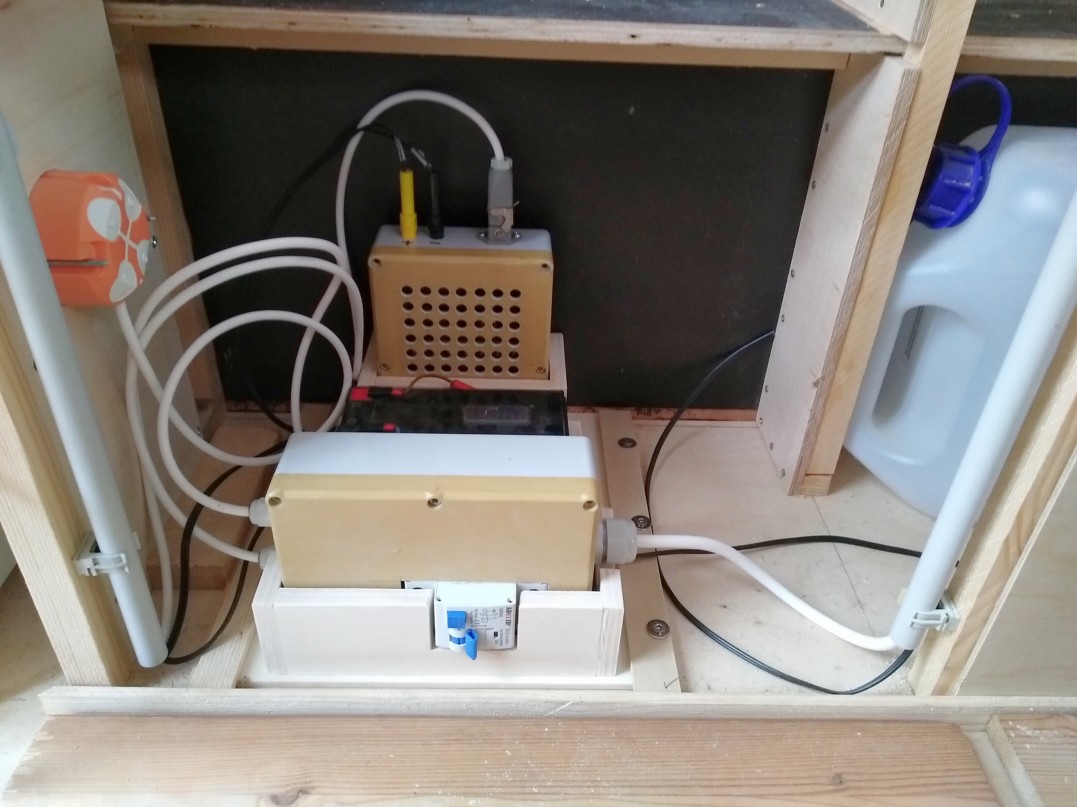

Dann war nochmal die Elektrik dran:

-Das Netz-Modul mit Sicherung und FI,

-der Blei-Gel Akku

-und das 12V Netzteil Modul

bekamen nun vernünftige Halterungen. Das Netzteil-Modul wurde außerdem für einfacheren Service steckbar gemacht.

Die Halterungen sind rausnehmbar und somit anpassbar, z. B. für den späteren Einsatz eines größeren Akkus.

Nun stand die Wasserversorgung auf dem Plan. Fürs Abwasser wurde in den seitlichen Überstand eine Durchführung zu einem externen Kanister eingebaut.

Für unterwegs gibt es aber noch einen eingebauten Grauwasser-Tank (siehe übernächstes Bild).

Den Abflussschlauch vom Waschbecken kann ich dazu innen umstecken. Die Muffen dazu fertigte ich aus einem 25mm PVC Leerrohr aus der Elektroinstallation.

Hier der Frischwasser-Tank mit Tauchpumpe, welche vom Wasserhahn gesteuert wird.

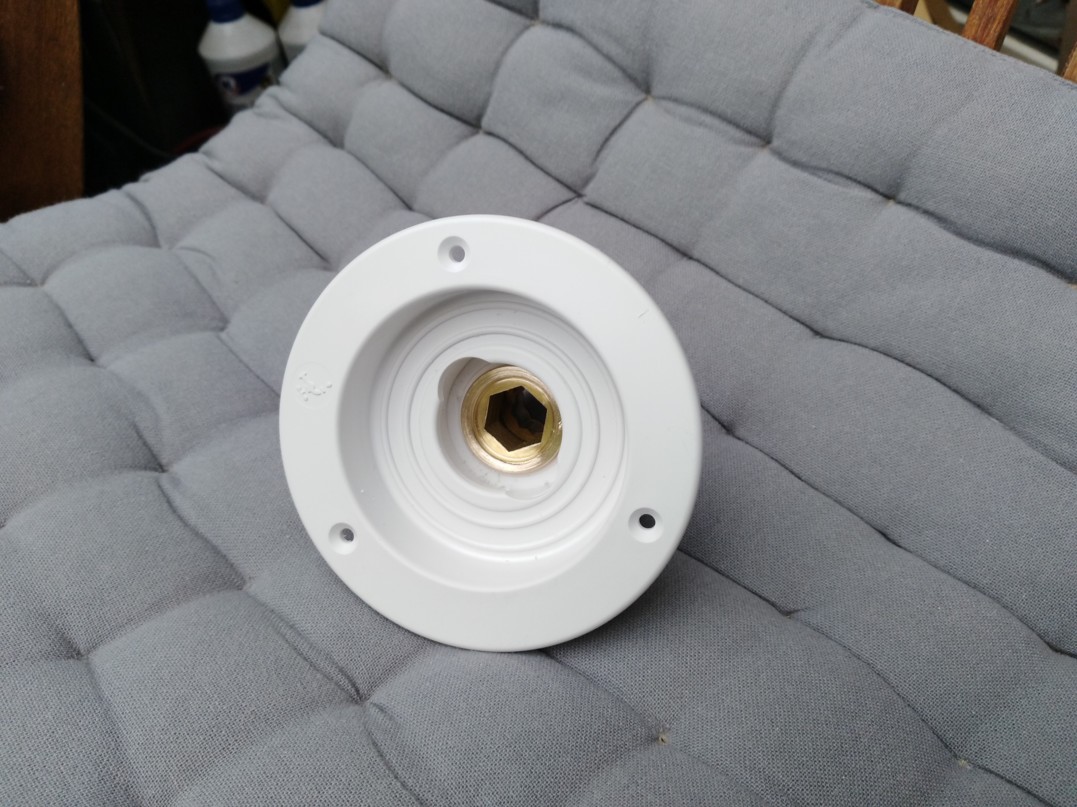

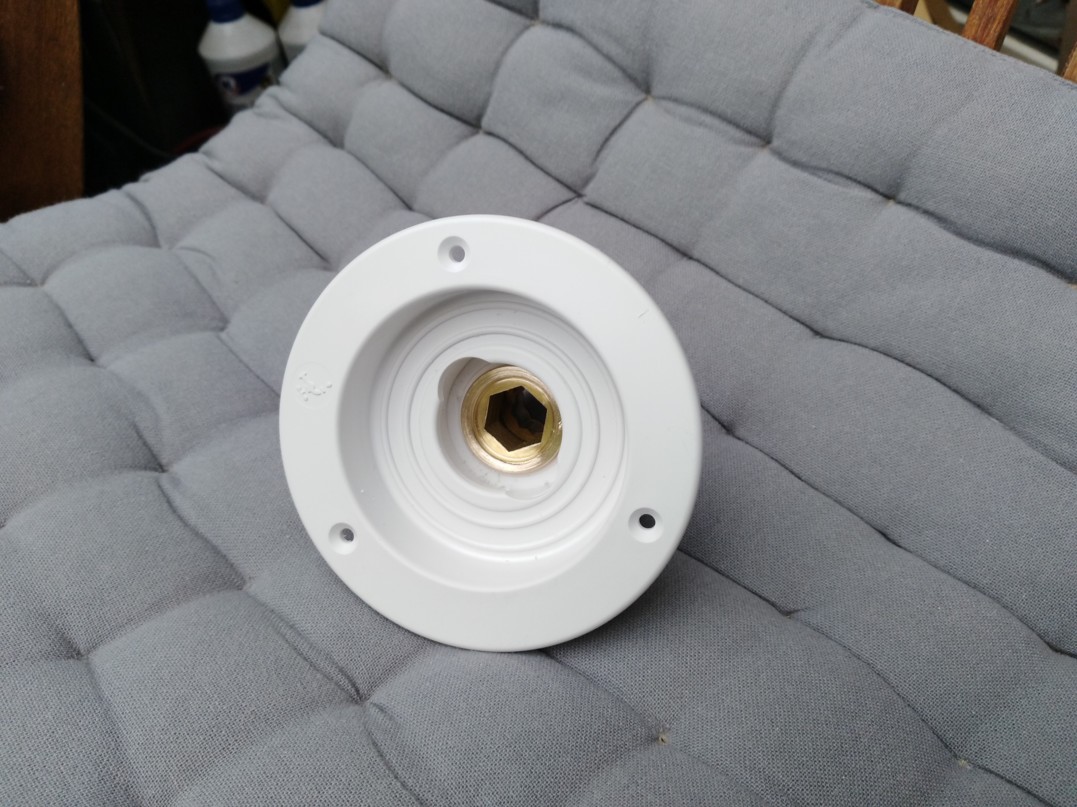

Für die Befüllung ist noch ein abschließbarer Füllstutzen in Bestellung.

Die internen Kanister haben 12 Liter Inhalt. Ich habe noch zwei 10 Liter Kanister übrig. Einer davon muss als externer Grauwasser-Kanister herhalten,

der Andere wird dann das Befüllen des Frischwassers übernehmen.

Und der oben schon genannte interne Grauwasser-Tank.

Zu guterletzt für heute noch ein Bild von Test-Brettchen für die Verklebung mit Kontaktkleber bzw. Verschweißung mit Heißluft der LKW-Plane.

Letzten Samstag habe ich nämlich die erste Fuhre graue PVC-Plane für die Seitenwände besorgt, das Dach wird weiße Plane bekommen.

19.06.2025:

Mittlerweile ist der Befüllstutzen eingetroffen. Auf die kleinen Gewindeanschlüsse der Tanks passte

erfreulicherweise ein vorhandener Standart-Waschmaschinenschlauch.

Jetzt muss ich nur noch eine Lösung finden, wie ich den Einfüllstutzen mit dem Schlauch verbinde.

Das flächige Verkleben der LKW-Plane ist nicht ganz einfach, aber mit etwas Überlegung finden sich Wege,

um auch das

geregelt zu bekommen. Trotzdem hasse ich das Pattex-Gepansche.

Das Umkleben der hinteren Überstands-Ecke funktionierte anfangs erstaunlich gut.

Leider löste sich später der Kleber

und die "Kanten" wurden eher rundlich. Vermutlich hätte ich den Kleber etwas länger

ablüften lassen sollen.

Egal, jetzt kommen Eckprofile drauf.

Anfangs habe ich den Kleber mit einem Spachtel aufgetragen. Besser geht es mit einem Pinsel.

Damit ich nicht jeden Tag

einen neuen Pinsel brauche, habe ich mir dieses sehr nützliche Hilfsmittel gebastelt. Es besteht

aus einem alten Marmeladenglas,

in dessen Deckel ein Loch geschnitten wurde und auf welches der zylindrische Teil einer

Sahne-Kartusche gelötet wurde.

Unten ins Glas kommt einen Finger breit Kleber, in dem der Pinsel übernachtet. Morgens ist er

dann geschmeidig wie neu :-).

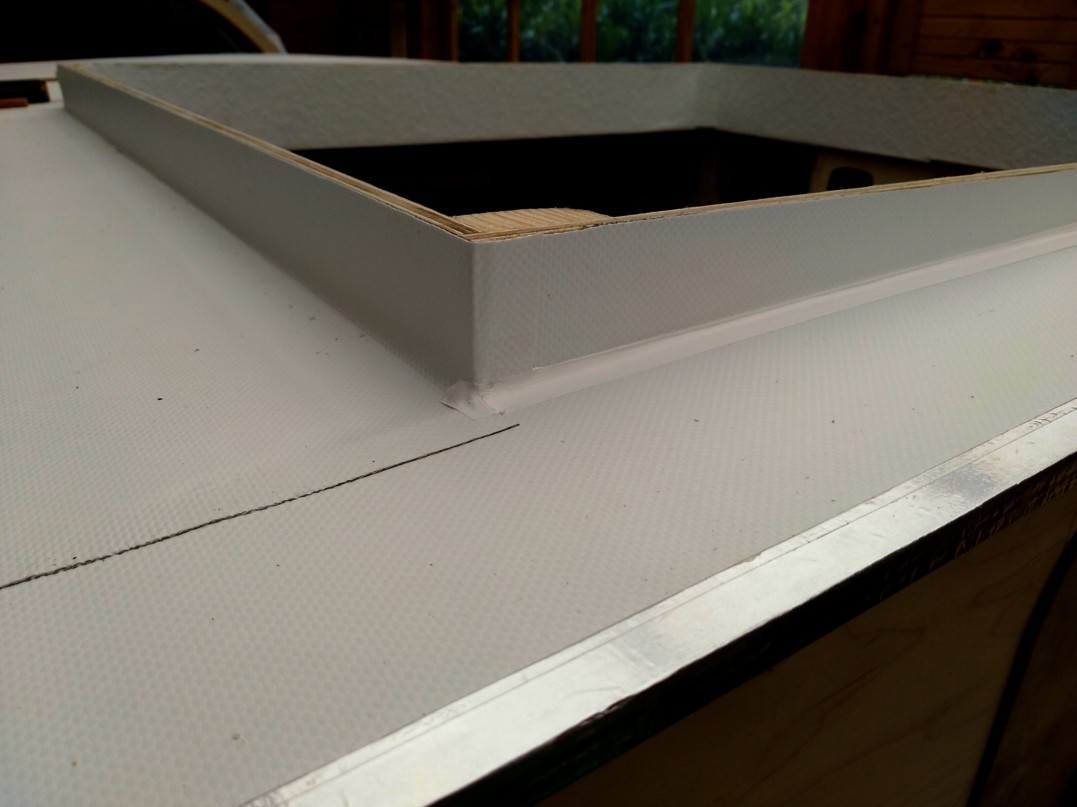

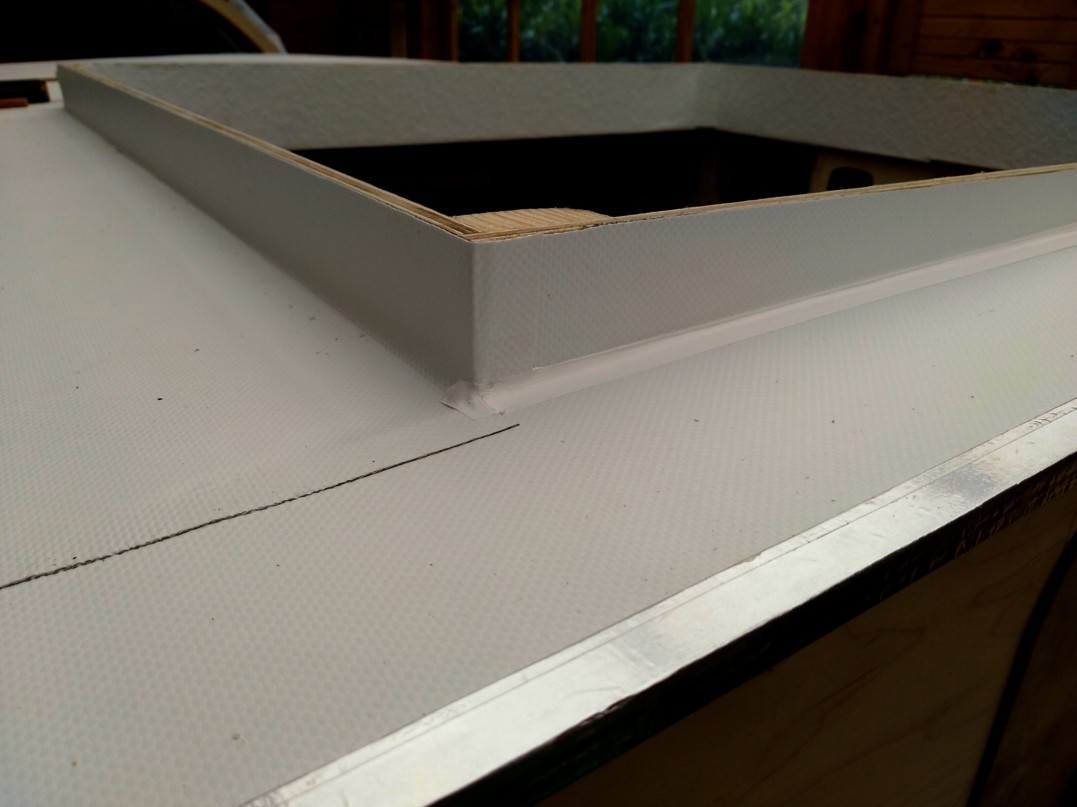

Nachdem die erste Seite mit Plane beklebt und die Überlappungen mit Heißluft verschweißt waren,

konnte ich das Fenster montieren.

Das Fenster wurde mit einer Sikaflex-Raupe versehen und dann verschraubt. Um eine definierte Fugendicke

zu gewährleisten, habe ich

vorher im Bereich der Schrauben kleine Holzplättchen zwischegklebt.

Jetzt kann man schon mal raus schauen. Außen kommt noch eine Sikaflex-Naht rum, die dann grau gestrichen

wird. Außerdem werden die unteren Ecken

der Polycarbonat-Scheiben mit 45° abgeschrägt.

So sieht das doch schon mal gar nicht sooo schlecht aus :-).

Zum Schluss wurde der Camper noch umgeparkt, damit ich an die andere Seite ran komme.

Es bleibt weiterhin spannend, also bis bald :-)

23.06.2025:

Apropos "nützliche Werkzeige":

Zum Andrücken großer mit Kontaktkleber eingestrichener Flächen nutzt man sinnvoller Weise eine Rolle.

Leider wurde ich auf der Suche in zwei Baumärkten nicht

fündig. Also musste ich mir notgedrungen eine Andrückrolle selber bauen. Hier sieht man noch eine

nachträglich hnzugefügte Erweiterung in Form einer Art

Holz-Spachtel. Dieser hat sich beim Verschweißen von Überlappungen sehr bewährt. In der einen Hand

hält man ja das Heißluftgebläse, mit der anderen Hand

kann man nun mit dem Holz-Spachtel die Überlappung offen halten, während man erwärmt. Nach dem

Anschmelzen der Oberflächen dreht man einfach die Hand

und kann sofort anrollen.

So habe ich nun die Seitenwände und die Vorderwand fertig belegt.

Da war doch noch das Problemchen mit dem Schlauchanschluss an den Frischwasser-Einfüllstutzen:

Die verchromte 3/8"-Verlängerung hatte ich noch im Fundus. Dazu habe ich mir noch eine kürzere im Baumarkt

besorgt und aus dieser eine Art Durchgangsschraube gedreht.

Diese kommt nun mit einer Gummidichtung in den gekürzten Stutzen und außen kommt die Verlängerung,

ebenfalls mit Dichtung, drauf.

Das sieht doch schon recht vertrauenerweckend aus :-).

Nun war die vordere Schräge an der Reihe. Von meinem Sternwartenbau hatte ich noch grau/weiße Plane vom

Dach übrig, welches dafür genutzt wurde.

Das Verschweißen der Außenecken klappt mittlerweile auch besser als am Anfang. Man(n) lernt halt auch

noch in hohem Alter hinzu ;-).

Die Polycarbonat-Scheiben der kleinen Fenster wollte ich eigentlich mit Sikaflex einkleben. Doch nun habe

ich eine Lösung zum Verschrauben gefunden.

30.06.2025:

Ich habe mich zwar bemüht die Dichtigkeit konstruktiv mit Überlappung und Verschweißen zu gewährleisten,

aber stellenweise musste doch das gute, alte Sikaflex herhalten.

Dach, Lukendeckel und Reling sind fertig :-).

Für das Verkleben der Plane an der Rückseite musste ich mir was einfallen lassen.

Das erste Teil hängt, jetzt kommt die Kante dran.

Als Abschluss habe ich vorhandene U-Profile verwendet. Dieses ist wegen der beträchtlichen Wärmeausdehnung

von Alu in Segmente unterteilt.

Die Segmente sitzen zwar fest auf dem Überstand, wurden aber trotzdem noch verschraubt.

04.07.2025:

Nun fehlt noch der obere Abschluss und die Endprofile rechts und oben.

Die Tür ist jetzt auch in der Mache. Außerdem werden grade die Unterlage-Klötzchen für die Scharniere mit

Bootslack gestrichen.

10.07.2025:

Heute war Hochzeit :-).

Jetzt steht der Camper auf eigenen Füßen, ähm... Rädern..

Das Ganze war gar nicht so einfach, weil die Wiese nicht so schön eben und hart ist, wie ich mir das für die

drei Hebeböcke gewünscht hätte.

Nun sind auch die Fenster-Innenrahmen und die Längsleiste zur Befestigung der späteren Rückenpolster eingebaut.

Allerdings liegen noch ein paar kleinere Restarbeiten an:

- endgültigen Boden verlegen,

- eine dichte PVC-Wanne aus LKW-Plane um den Bereich der Wasserversorgung frickeln,

- die Verriegelung des Lukendeckels einbauen,

- unteren Abschluss der Planen an den Seiten und vorne fertig machen

(mache ich erst jetzt, da das auf 90cm Höhe bequemer ist).

Aber das ist ja nur noch Kleinkram, bei dem nichts mehr schief gehen kann :-).

23.07.2025:

Mittlerweile wurden auch die unteren Kanten mit den Alu-Winkeln fertig gemacht.

Natürlich auch vorne.

Innen wurde der Boden verlegt sowie der Tisch-Fuß mit einem Schnellspanner am Boden fixiert.

Das hat viel Stabilität gebracht

Klappe hoch und es könnte schon fast los gehen.

Zur Zeit baue ich noch einen Rahmen um die oebere Fläche das Schränkchens mit dem Waschbecken.

Nebenbei modifiziere ich die Klappmatratzen. Dann darf ich die beiden einhängbaren Abfallbehälter

nicht vergessen und die wasserdichten Wannen um die Bauteile der Wasser-Installation, sehr wichtig ;-).

Es braucht noch zwei einstellbare Stützen für das Heck, dazu habe ich heute M10er Gewindestange besorgt.

Es gibt also noch ein paar Kleinigkeiten zu tun.

05.08.2025:

Ich arbeite so langsam die Reste ab. Hier Teile der angedachten Stützen.

Ich habe es dann aber doch einfacher realisieren können.

Näh- und Flick-Stunde beim Anpassen der Matratzen.

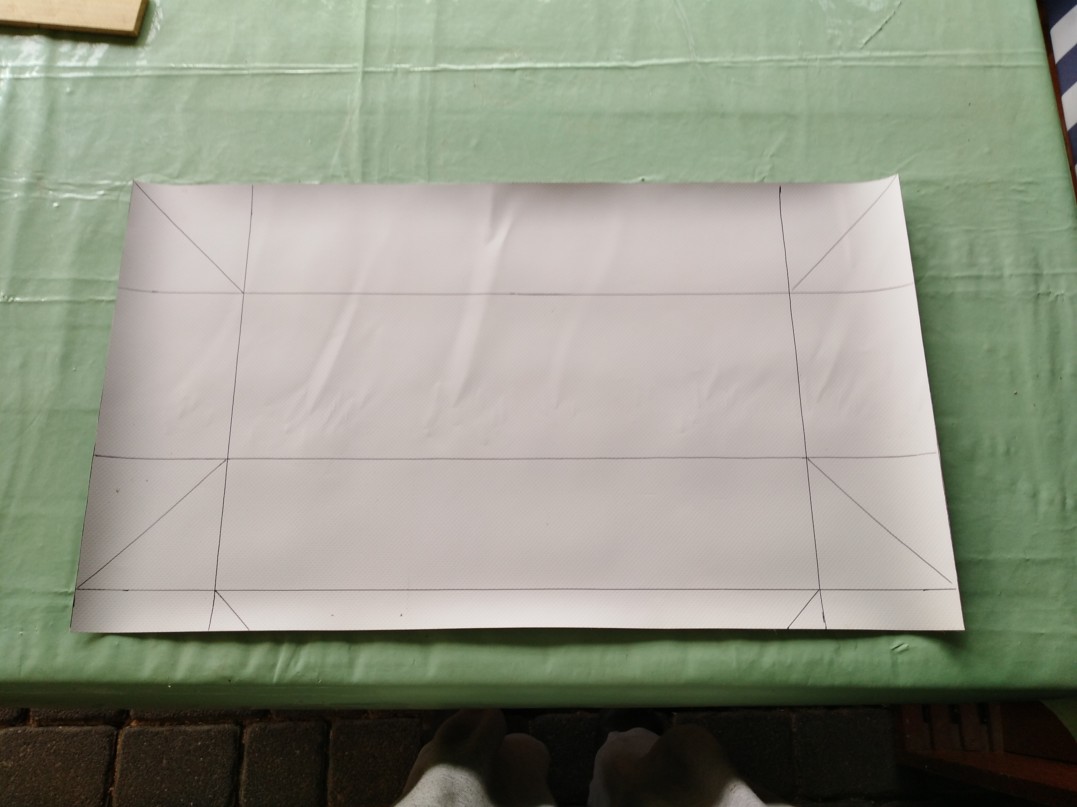

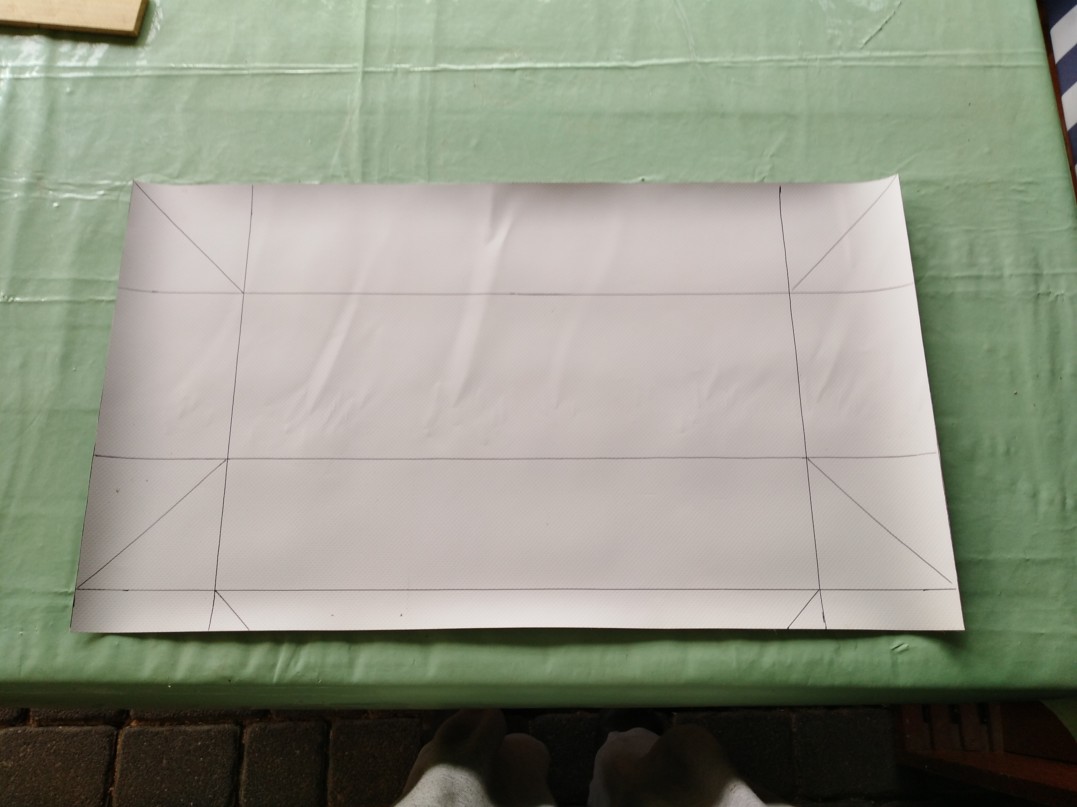

Planenstück für die Wanne unter dem Frischwassertank. Die Ecken werden nur gefaltet und sind somit dicht.

Die Folien-Wanne wird durch den Tank und die Nische in Form gehalten. Vorne ist sie an die Halteleiste geklemmt.

So ist die Kontrolle auf Lecks sehr einfach.

Das Befüllen erfolgt über einen Handkanister von außen, dazu wird ein kleines Tischchen in zwei Winkel eingehakt.

Hier fehlen noch die Rand-Abschlussleisten.

Der Kanister kann dann während des Füllvorgangs darauf abgestellt werden. Den Rest erledigt die Schwerkraft.

Einen Schlauch muss ich noch besorgen und das Anschlussstück zum Befüllstutzen fertigen.

Ein Abfallbehälter....

... der eingehängt in der Türe unter dem Becken seinen Platz findet.

Ende des vierten Teils. Zurück geht es mit der entsprechenden Taste des Browsers.

reinhard.lauterbach@freenet.de