Bau meiner zweiten Sternwarte mit Holzkuppel

(Mittlerweile ist bei diesem Projekt schon Einiges zu sehen, deshalb stelle ich diesen Baubericht jetzt mal online obwohl das Projekt noch lange nicht fertiggestellt ist.)

Anders als bei meiner ersten Sternwarte (=>

http://www.skyviewer.de/selbstbau/kuppel/kuppel.htm)

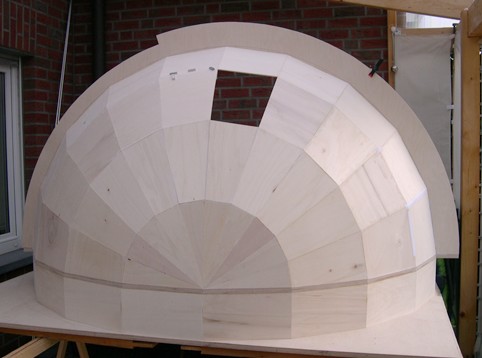

plane ich diesmal eine geodätische Konstruktion. Bei dieser Variante beteht die Kuppel aus vielen planen Segmenten welche eine Halbkugel-Form annähern.

Diesmal möchte ich die ganze Konstruktion leichter gestalten, da Alles wieder rückstandslos entfernbar sein soll. Bei der geodätischen Konstruktion

werde ich auf die tragenden Spanten verzichten und die Kuppel selbsttragend aufbauen. Die einzelnen Segmente gedenke ich mit meiner kleinen

Selbstbau cnc-Fräse zu fertigen (=> http://www.skyviewer.de/not_astro/cnc_fraese/cnc_fraese.htm).

Die Konstruktion ist inspiriert von der Sternwarte von Andreas Tesch, siehe auch:

http://www.sternenfreund.de/Zur_Sternwarte/Selbstbau/Kuppel/kuppel.html)

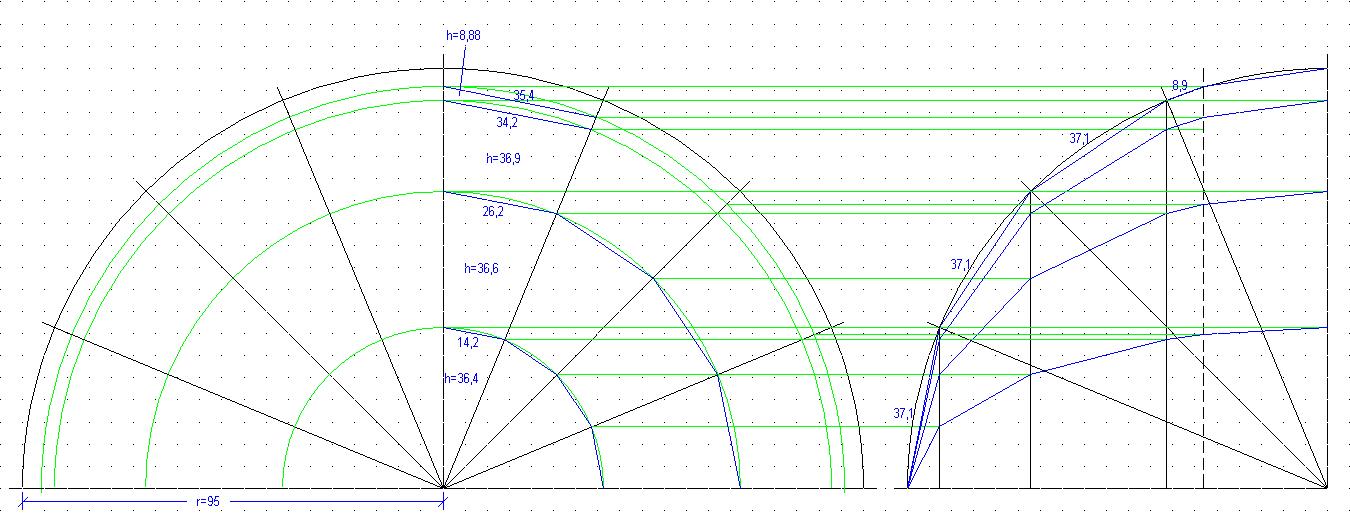

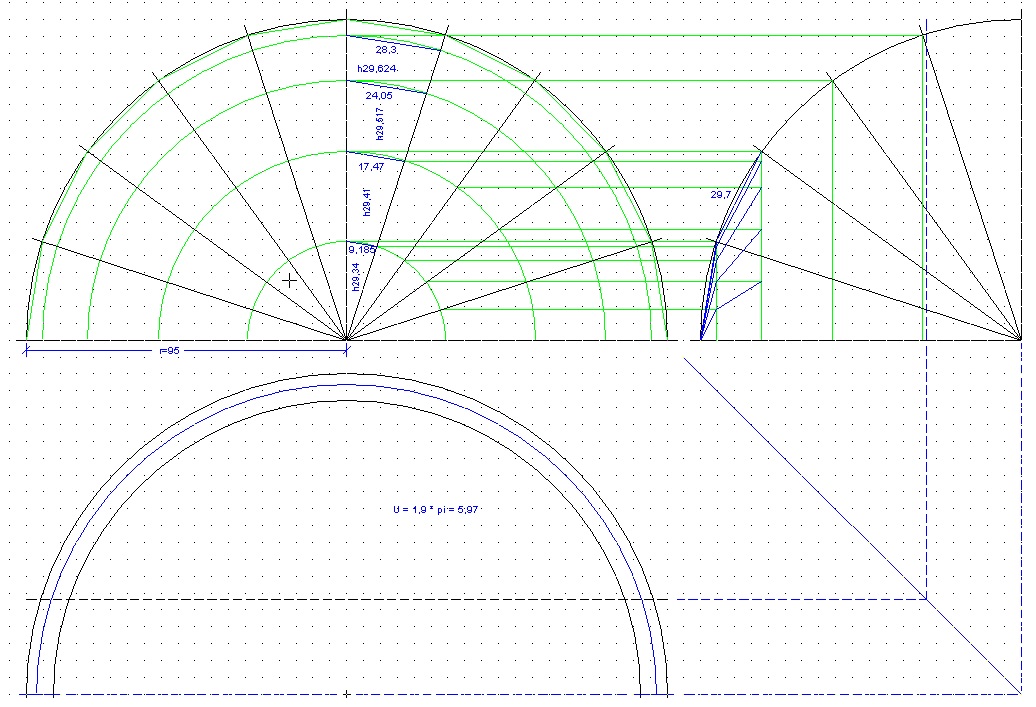

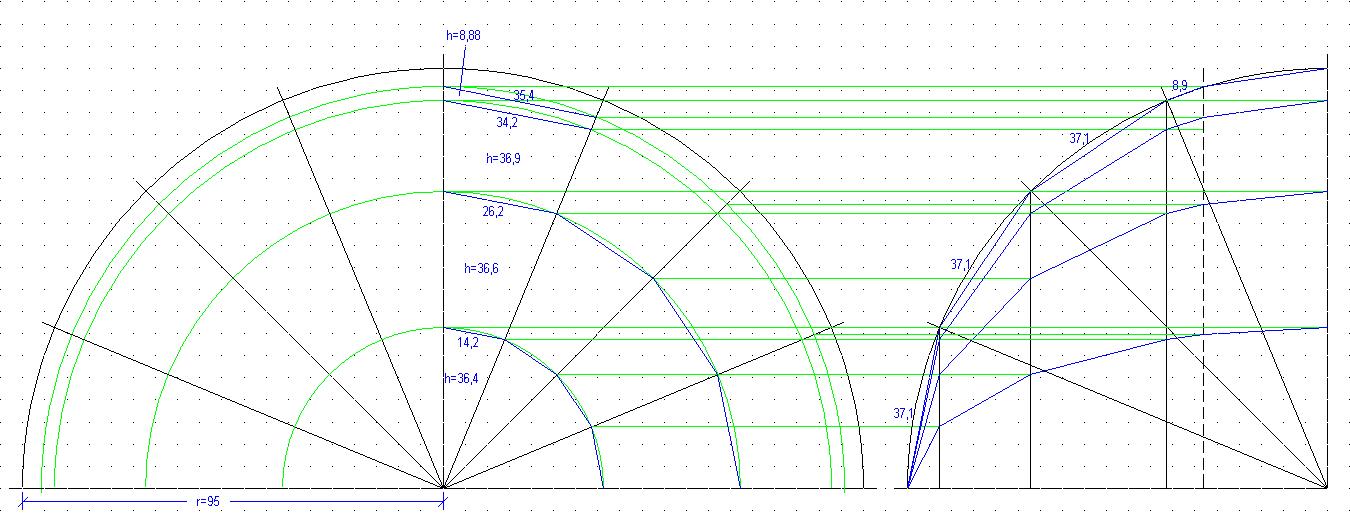

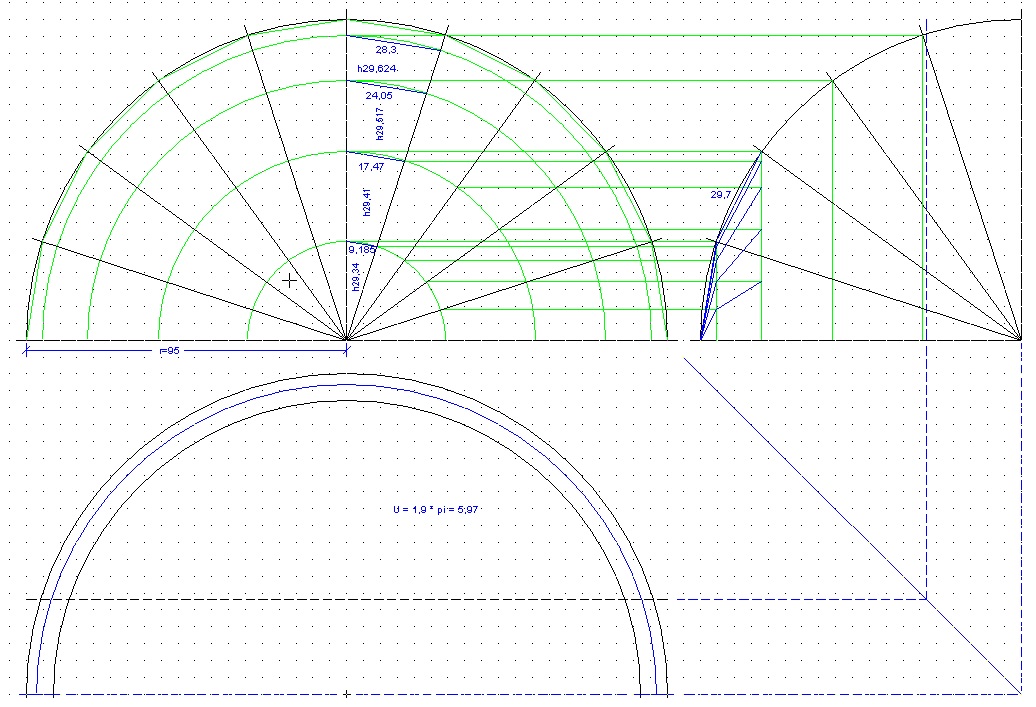

Konstruktionszeichnung der Kuppel.

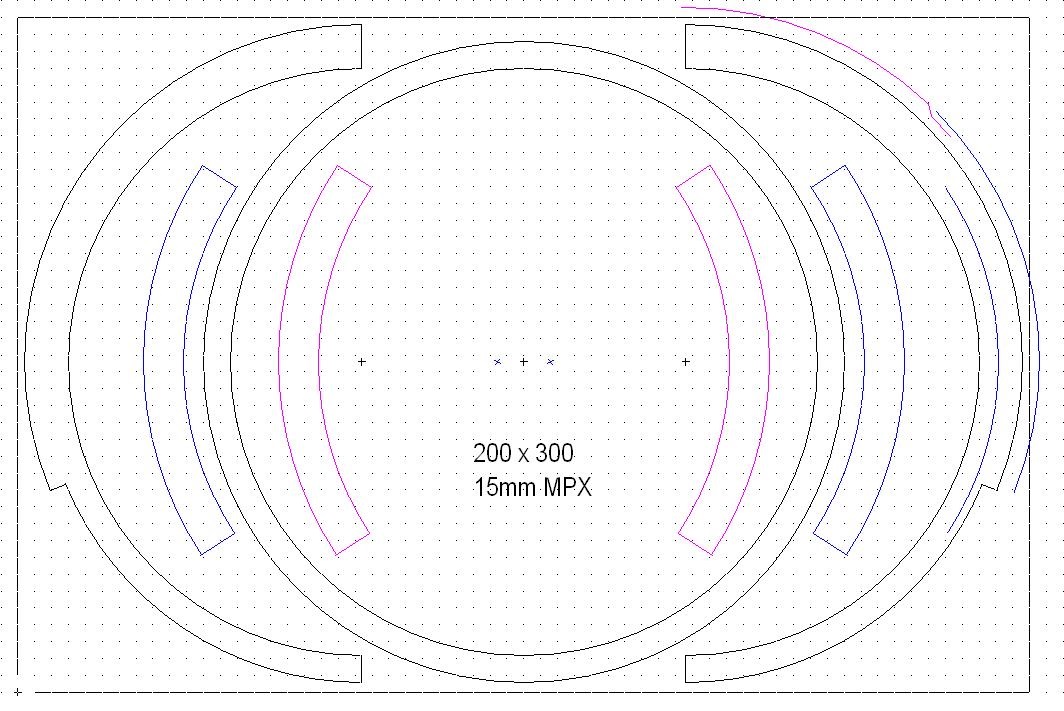

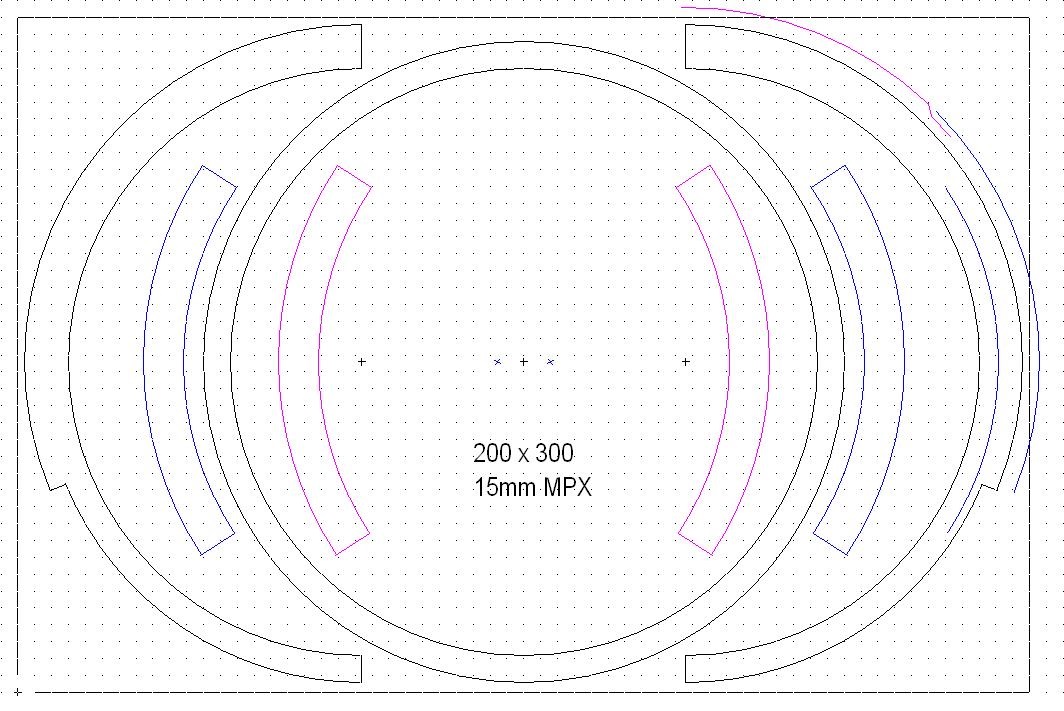

"Schnittmuster" zur Bedarfsbestimmung der 15er Multiplex-Platte für die Kuppel.

Dieses Schnittmuster ist veraltet, da es die MPX-Platten nicht in dieser Größe gibt.

Es konnte eine Platte mit Sondermaß von 2,25m x 4,0m besorgt werden, aus der Hälfte wurde der Laufring gefertigt.

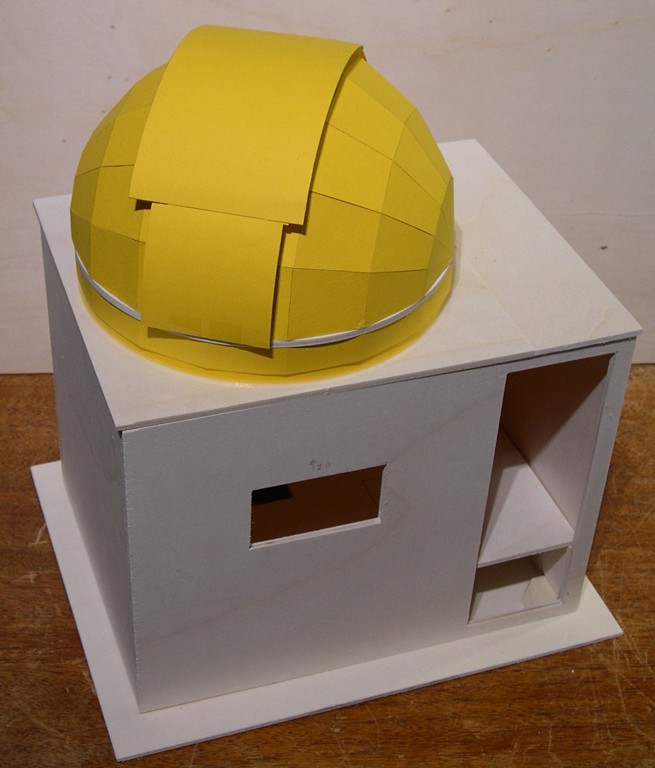

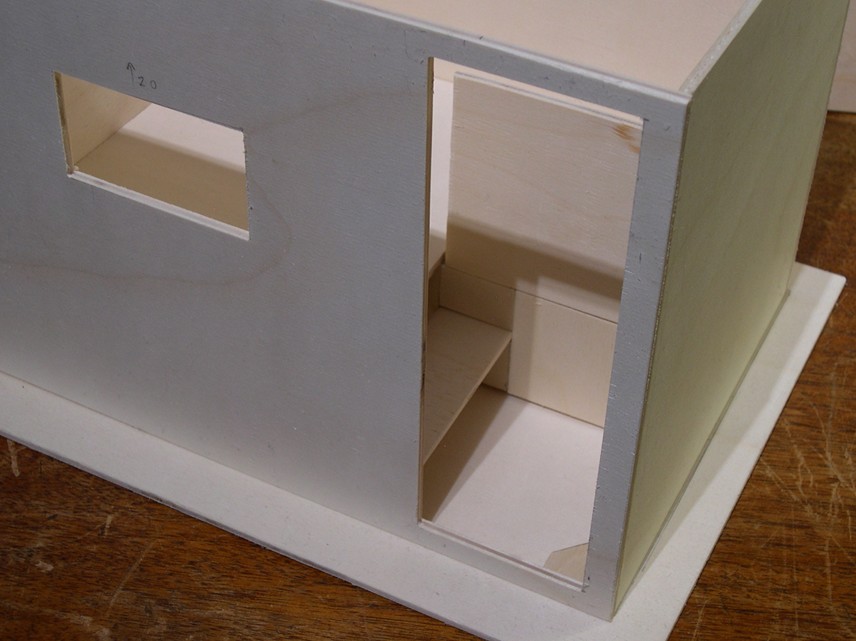

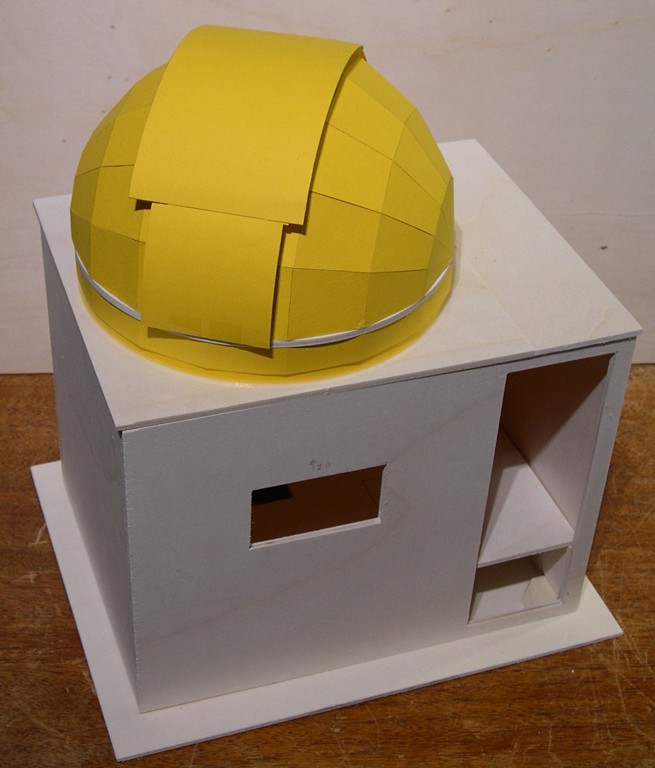

Modell 10:1 der gesamten Sternwarte (huch, Dach verrutscht ;-). Der "Schieber" des Kuppelspaltverschlusses

ist hier beim Modell breiter als später bei der fertigen Kuppel, das war mit dem Karton nicht anders zu machen.

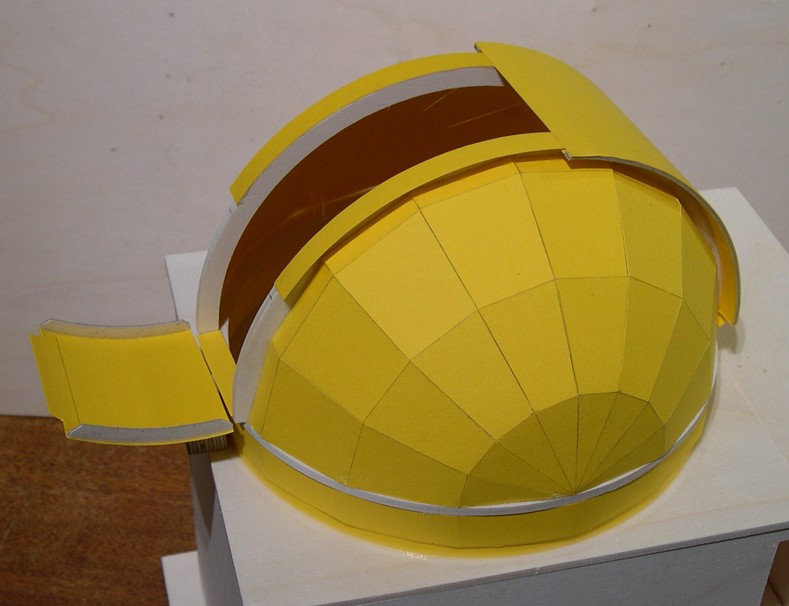

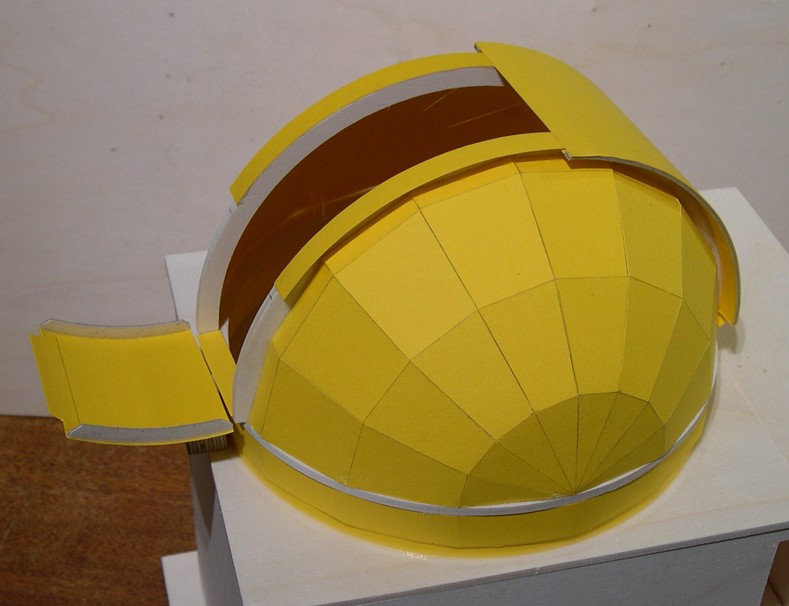

Modell 10:1 der geöffneten Kuppel. Der Kuppelspalt wird nach der gleichen Methode wie bei den Baader-Kuppeln geschlossen.

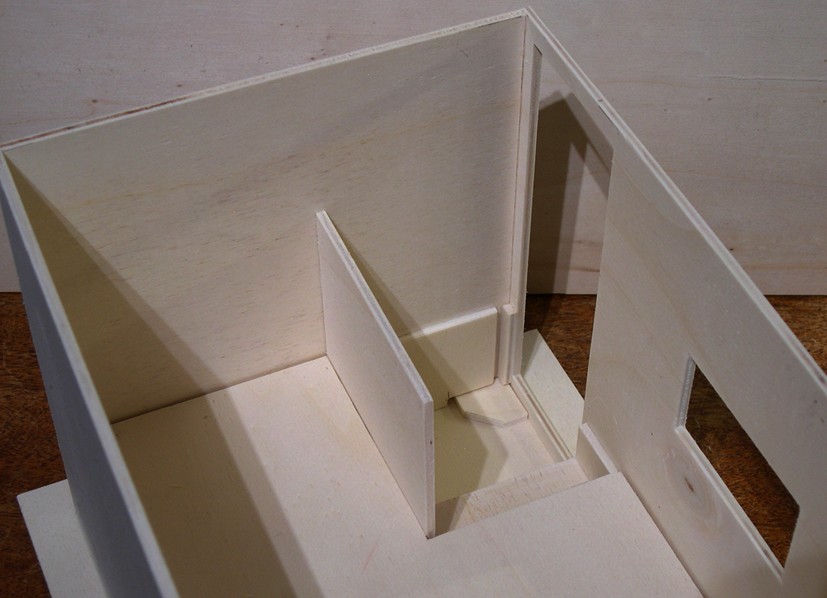

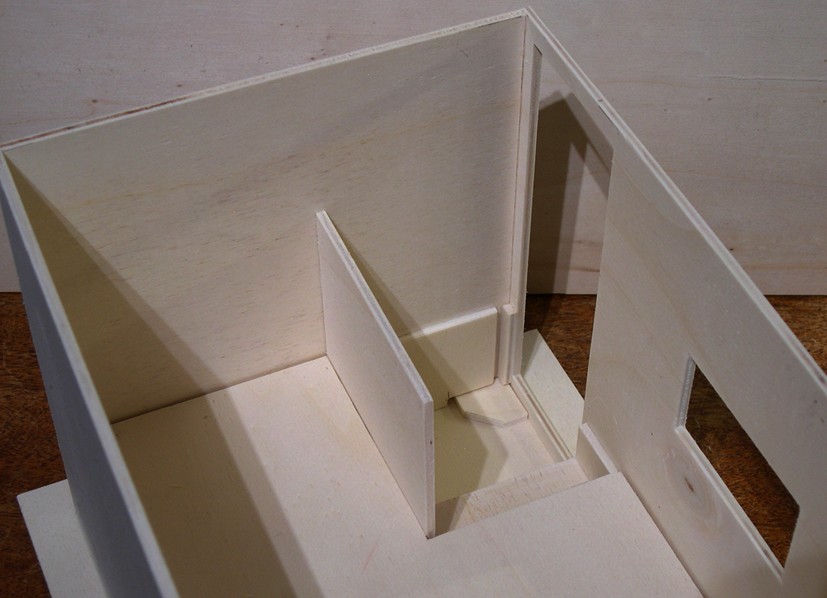

Modell 10:1 Eingangsbereich mit Klappe zum abdecken des Treppenbereichs während der Beobachtung (Stichwort "Sicherheit").

Links von der Klappe ist genug Platz für einen kleinen Sitz mit Tischchen für das Notebook.

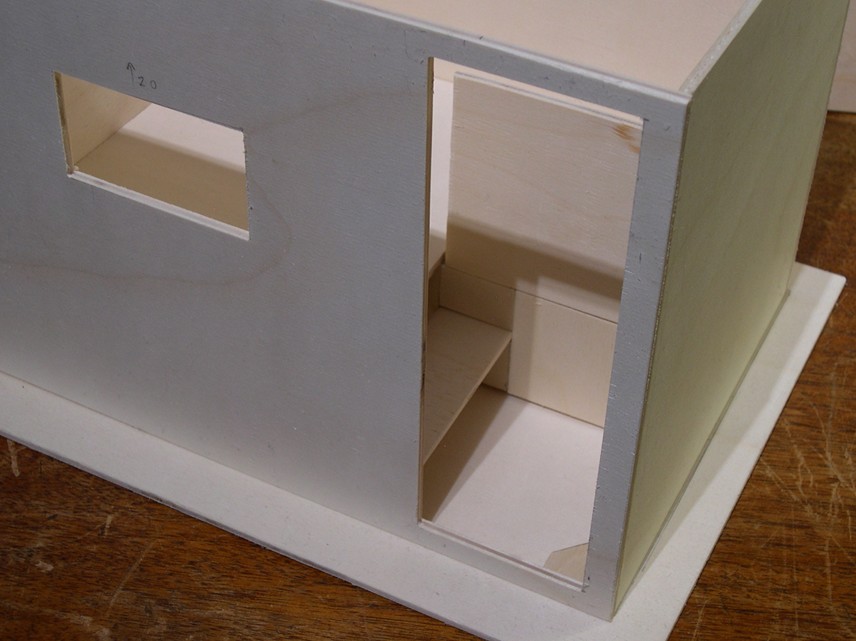

Modell 10:1 Eingangsbereich, andere Ansicht. Hier sieht man schön die zweistufige Treppe zur Beobachtungsebene.

Der Garten, da ist wohl noch einiges zu tun bevor der wieder ansehnlich aussieht :-/

Um etwas Platz zu gewinnen wurde, nach Absprache mit der Vermieterin, der Garten um die dahinter liegende "Sackgasse" erweitert.

Am beschädigten Gras sieht man den früheren Verlauf des hinteren Zauns und die ehemalige Position der geodätischen Kuppel.

Erste Operation schon mal geglückt!

Und da soll sie mal hin. Das Gras ist ja auch schon nachgewachsen, staun! ;-)

Da Alles wieder rückstandsfrei zu entfernen sein muss verwende ich als Fundamente diese 85cm langen Erdschrauben.

Nach den bisherigen Planungen war ich nun soweit, dass ich aus der Konstruktionszeichnung die Daten für die cnc-Fräse erstellen und die ersten Teile

fertigen konnte (=> http://www.skyviewer.de/not_astro/cnc_fraese/cnc_fraese.htm).

Rein rechnerisch passten die Teile, bis auf die größten Segmente (für die ich schon eine Lösung ersonnen hatte) in den Arbeitsbereich der Fräse, rein rechnerisch...

Leider zeigte sich sehr schnell, dass eine gewisse Platzreserve zwingend erforderlich ist. Die Platten müssen gespannt werden und evt. Zwischenraum-Stege

kann man auch nicht unendlich dünn gestalten. Nun hatte ich also wieder etwas zum knobeln ;-).

Außerdem fiel bei den großen, spitzen Dreiecken auf, dass die Spitzen nicht genau übereinander lagen wenn man veruchte zwei der Dreiecke "Rücken an Rücken"

deckungsgleich aufeinander zu legen. Dies ist ein Zeichen dafür, dass die Justage des rechten Winkels zwischen X- und Y-Achse nicht exakt genug stimmt.

Bei meinen bisherigen "Spielereien" ist das nicht aufgefallen und auch jetzt hätte diese kleine Abweichung bei der endgültigen Kuppel wohl kein Problem ergeben.

Wie könnte es nun weiter gehen:

- Eine Kuppel kaufen (steht nicht zur Debatte)

- Eine größere Fräse bauen (Zeitbedarf bis alles klappt min. 1/2 Jahr, plus grob geschätzte 500,- Euro Materialkosten)

- Segmente im Auftrag fräsen lassen (entspricht nicht grade meinem Ansatz)

- Segmente mit Säge und Schleifblock von Hand fertigen (puh...)

- Kleinere, dafür mehr Segmente durch filigranere Konstruktion

Eigentlich gibt es da nicht viel zu überlegen, also ran ans Werk und neu konstruieren:

Konstruktionszeichnung der filigraner unterteilten Kuppel (18°-Segmente anstatt 22,5°).

Nach der neuen Konstruktion hätte ich nun genau 100 anstatt 64 Teile für eine reine Halbkugel zu fertigen.

Allerdings bin ich bei dieser Variante mit dem Kuppelspalt so nahe am Übergang zweier Segmentbögen, dass ich

auf den schmalen Streifen des letzten Segmentes verzichten und dafür den Kuppelspalt geringfügig verbreitern werde.

So lande ich nun netto bei genau 80 Teilen und diese haben nun auch hoffentlich "ausreichend Luft" im Bearbeitungsraum meiner kleinen Fräse :-).

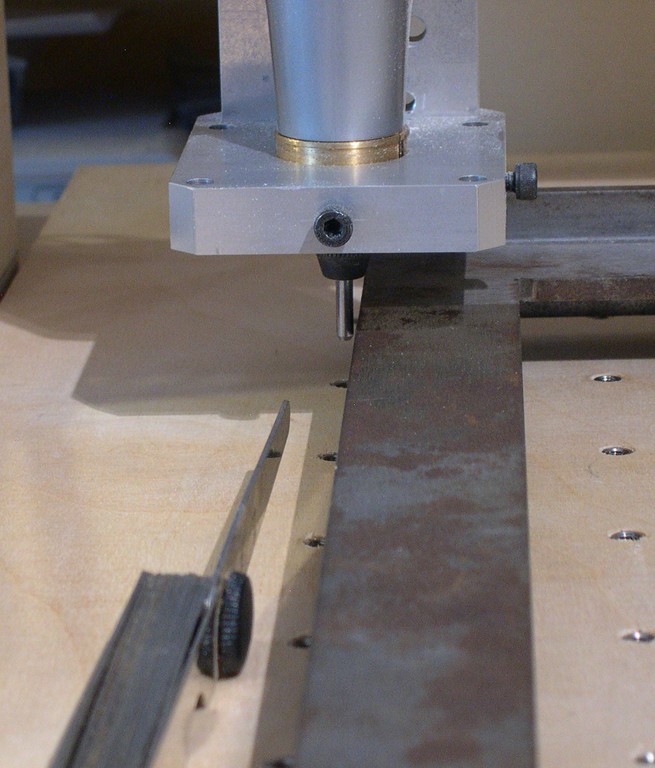

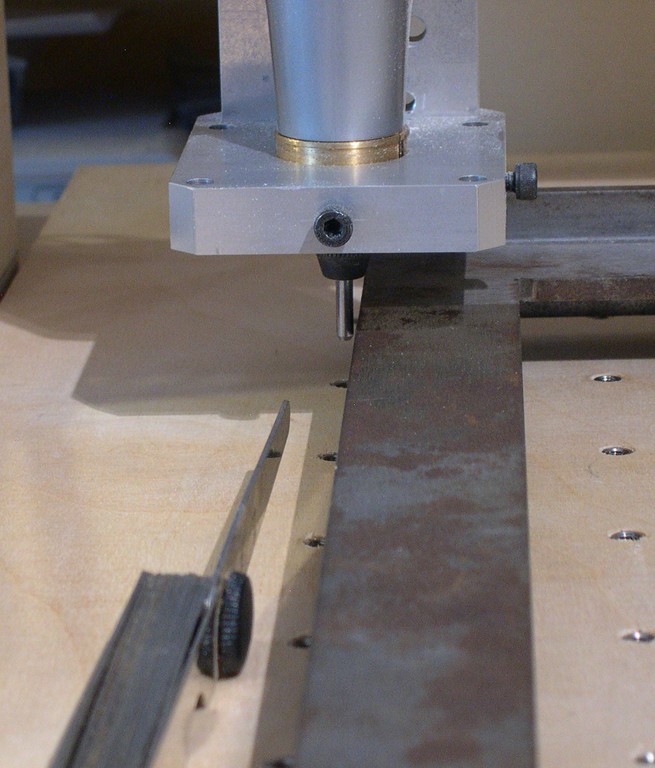

Als nächstes habe ich die Justage der Fräse konntrolliert und sie auch verbessern können. Jetzt passt Alles so wie es soll.

Der Winkel wurde im ersten Schritt so ausgerichtet, dass der Spalt zwischen dem Stift in der Fräseraufnahme

beim Verfahren der Y_Achse gleich breit bleibt. Dann wurde am anderen Schenkel des Winkels der Spalt beim

Verfahren der X-Achse kontrolliert. Die Achsenaufnahme der X-Achse wurde in Y-Richtung so lange verstellt,

bis der Spalt beim Verfahren der X-Achse gleich bleibt.

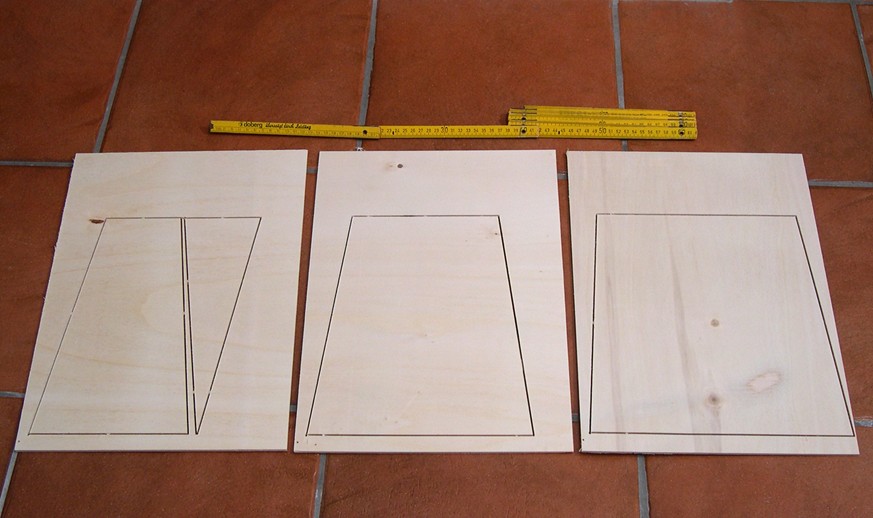

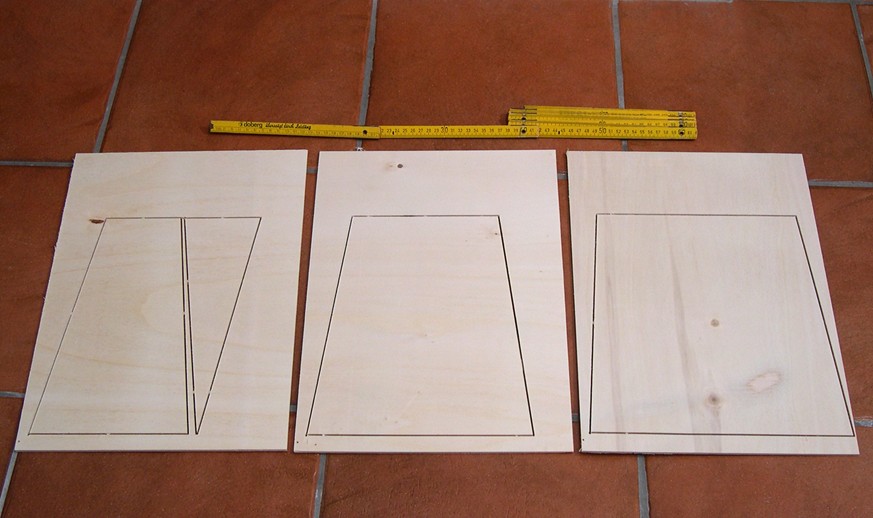

Nun wurde die Fertigungszeichnung der ersten Teile neu erstellt, cnc-Daten generiert und erneut gefräst.

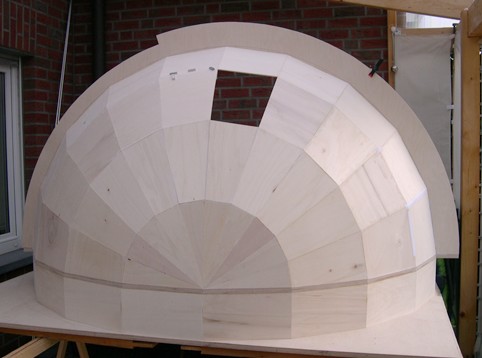

Das sieht doch schon mal ganz gut aus :-).

Dies ist ein Satz Teile für eines der 20 Segmente, sozusagen für ein "halbes Apfelsinenstückchen".

Wie man sieht benötige ich für eines der 20 Segmente drei Tafeln Material, insgesamt also 60 Tafeln.

Das wird noch ein bisschen Fleißarbeit für mich und die Fräse ;-).

Stand 09.01.2018: Alle Teile der Außenflächen sind fertig gefräst, außer der Teile im Bereich des Kuppelspalts, die werde ich auf der Kreissäge fertigen

da sie rechteckig werden. Jetzt muss als nächstes erst mal der Schleifklotz ran.

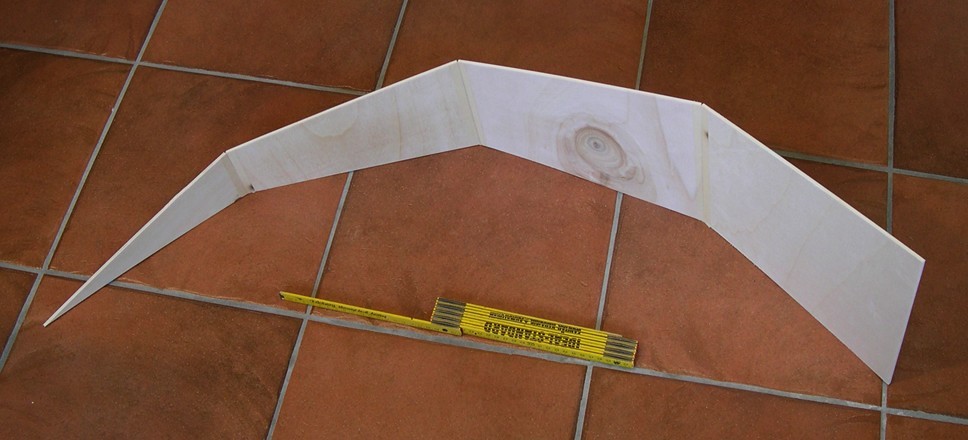

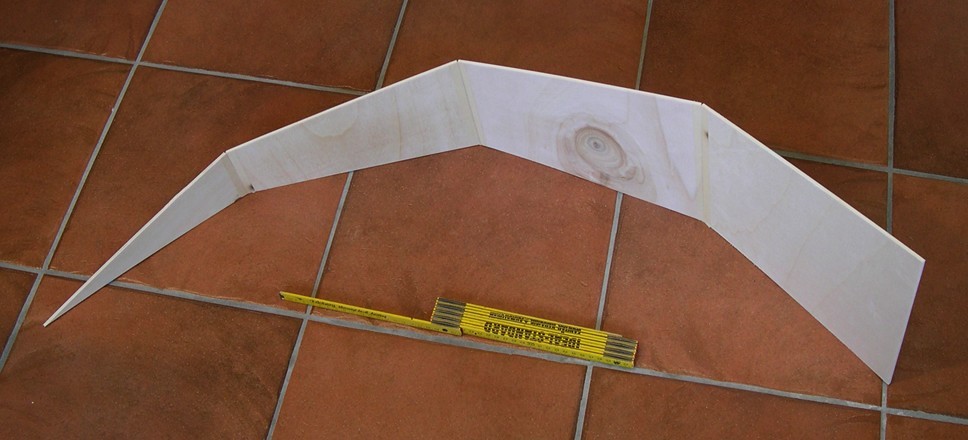

Zur Verdeutlichung habe ich mal ein Segment mittels Klebeband zusammengeklebt, der obligatorische Zollstock darf natürlich nicht fehlen ;-).

Bei der ganzen Fräserei ist natürlich Einiges an Resten angefallen, die sollte man doch verwerten können...

... zum Beispiel als Verstärkungsstreifen für die Stoßstellen der Außenflächen, hier für die 18°-Stoßstellen.

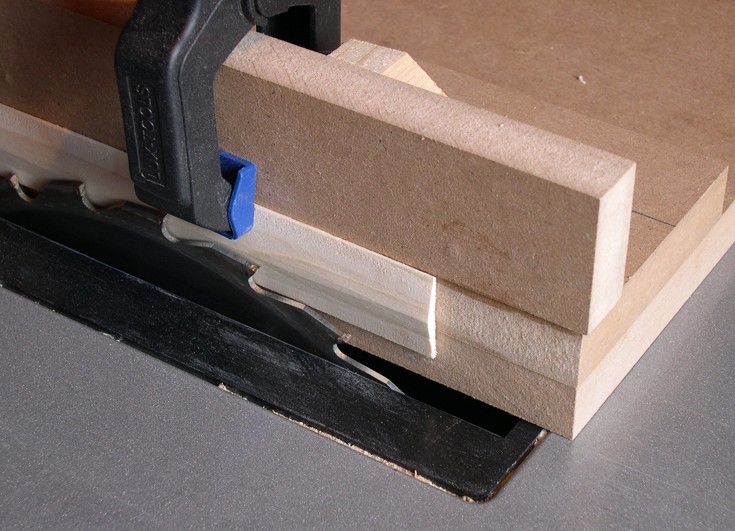

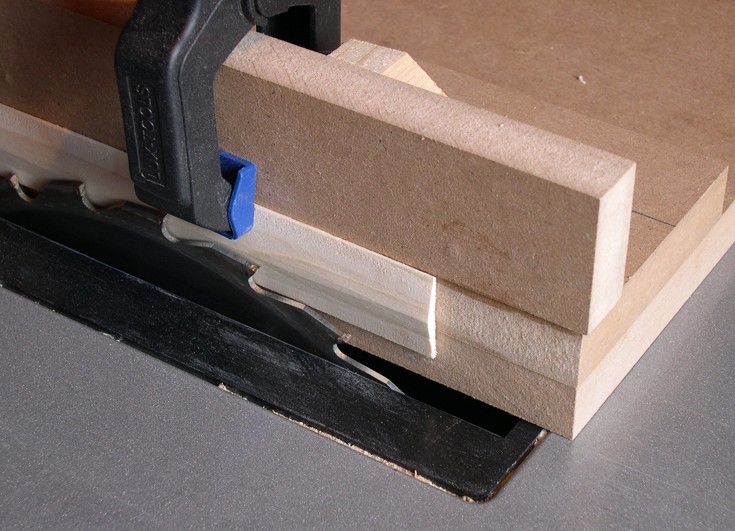

Die Streifen habe ich auf der Tischkreissäge mit 9° gekipptem Sägeblatt angeschrägt. Dazu hatte ich mir eine

kleine Vorrichtung zum Spannen und parallel-führen der Streifen aus MDF-Resten gebaut.

Hier eine Aufnahme der Vorrichtung. Die untere MDF-Platte ragt rechts über den Sägetisch hinaus, jenseits der

Tischkante ist von unten eine Leiste angeschraubt, die an der Tischkante als Führung dient. Dies ist präziser

als die bei der Säge vorhandene Führung.

Auf Eines muss ich hier allerdings dringend hinweisen:

Damit das funktionierte musste ich leider den Spaltkeil und die Blattabdeckung entfernen,

das ist nicht grade im Sinne der Unfallverhütung und bringt Einiges an Risiken mit sich.

Für mich halte ich das Risiko für akzeptabel, da man zum Sägen nur die Vorrichtung schieben muss

was man an der Blatt-abgewandten Seite erledigen und somit genügend Abstand zum Sägeblatt halten kann.

Man sollte bei solch einer Arbeit aber hell wach sein.

Wer die Sicherheitseinrichtungen entfernt tut dies auf eigenes Risiko.

Anmerkung:

Mittlerweile habe ich den Parallelanschlag nahe links des Sägeblatts platziert. Der ist etwas höher als das

Sägeblatt, stört aber nicht beim Sägen und so ist es deutlich sicherer.

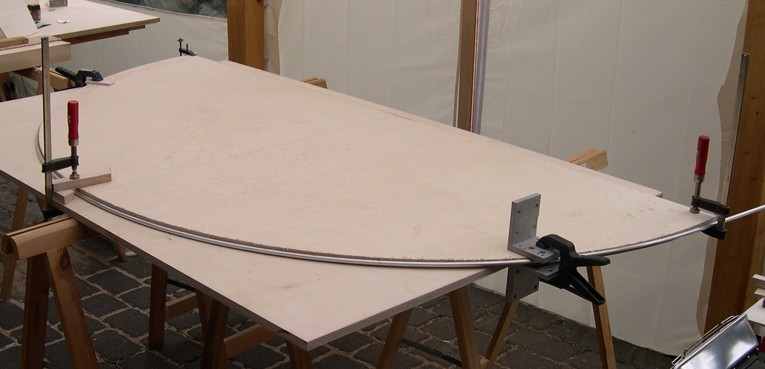

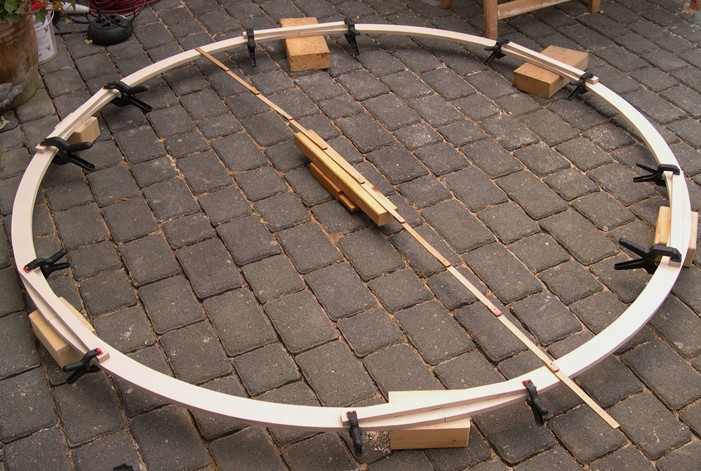

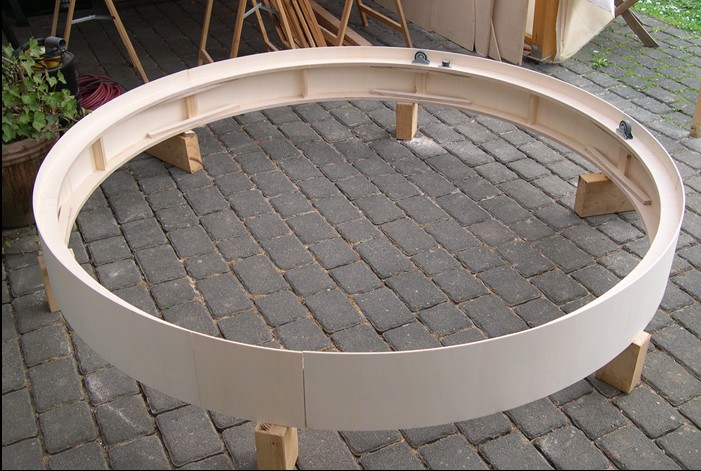

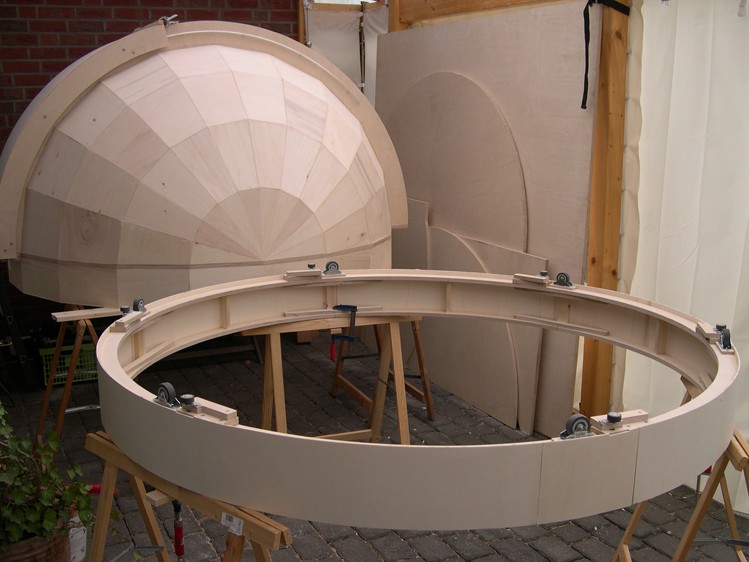

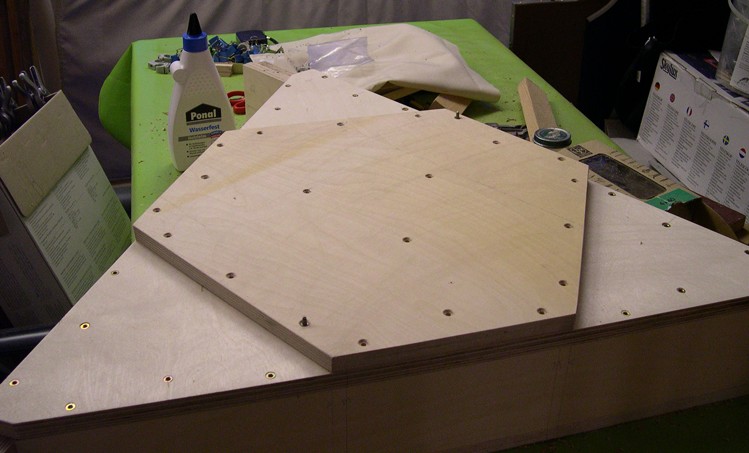

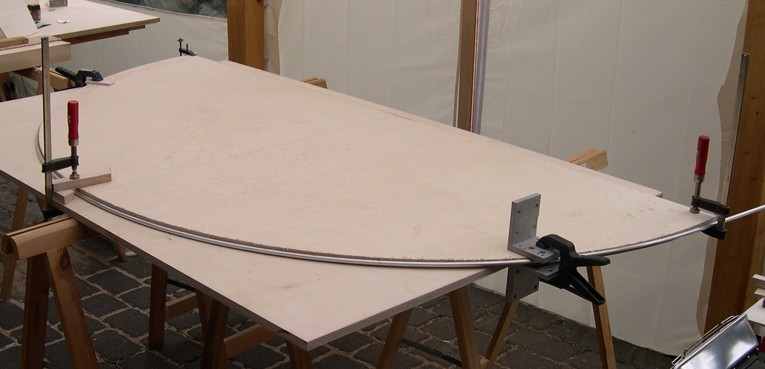

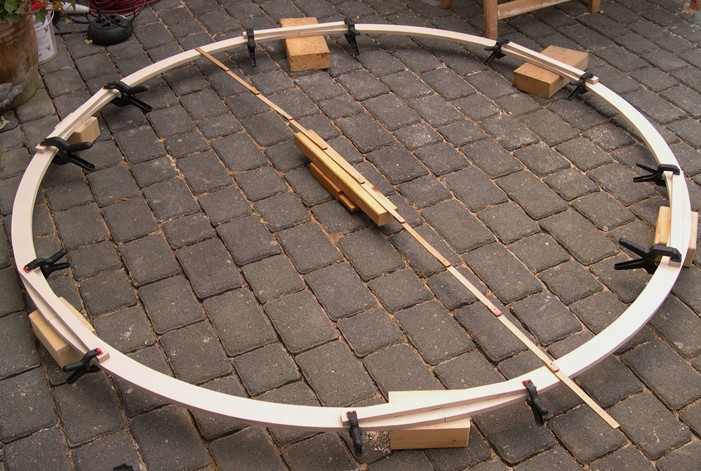

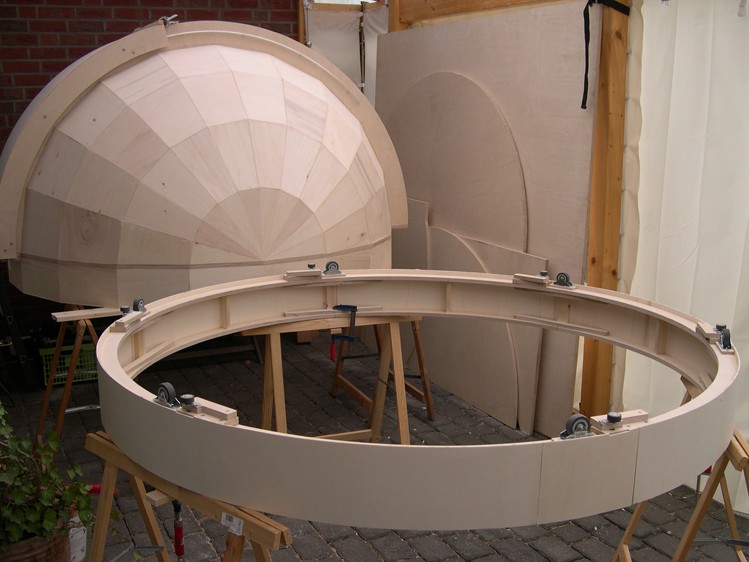

Fertigung des Laufrings:

Um Gewicht zu sparen wurde der Laufring am Stück aus einer 18mm Multiplex-Platte gefertigt. Bei meiner ersten Kuppel

hatte ich diesen aus acht Viertelkreisbögen unter 45° Versatz zweilagig verleimt und verschraubt. Es war nicht einfach

eine ausreichend große Platte zu bekommen, da die Standardplatten nur 1,25m bzw. 1,5m breit sind. Der Holzlieferant

meines Vertrauens hat dann aber eine Platte von 4m x 2,15m aufgetrieben, die ich aber komplett abnehmen musste.

Bei Anlieferung wurde diese erst mal in der Mitte geteilt. Mein Nachbar und ich hatten trotzdem Mühe die beiden Hälften

unter meine Terrassenüberdachung zu bugsieren. Vielen Dank an meinen Nachbarn für seine wertvolle Hilfe!

Hier nun ein paar Fotos der Arbeiten:

Die 18mm Birke-Multiplex Platte, angezeichnet und fertig zum Sägen (man beachte den einsamen Nagel in der Mitte).

Da steht auch schon Nr.2, na was soll das denn bedeuten,... Serienfertigung ?

Das 20-Eck wurde mit der Stichsäge gefertigt. An der Kuppelspalt-Position habe ich erst mal großzügig

Material stehen lassen. Das wird später an die überstehenden Kuppelspaltbögen angepasst.

Das Ausfräsen des Kreises erfolgte mit der Oberfräse an einer etwas abenteuerlichen Hilfskonstruktion.

Da liegt er nun, der Ring. Wieder ein Schrittchen weiter :-)

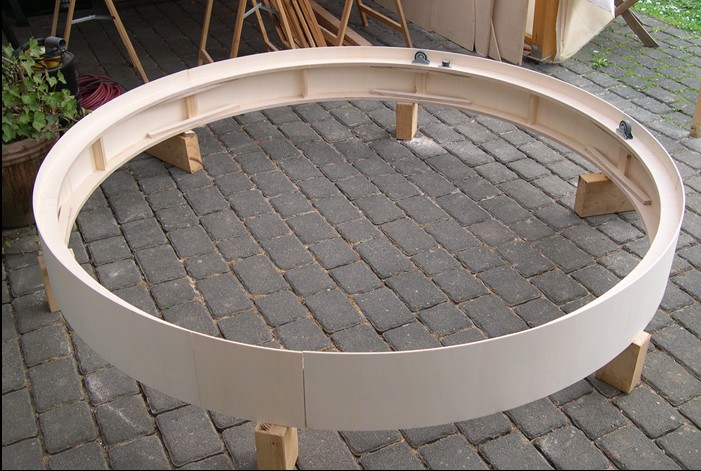

Nun wird's dreidimensional. Was ich da grade oben drauf baue kommt später nach unten. Es wird nämlich die Schürze,

die außen über den zylindrischen Unterbau ragt um die Rollenkonstruktion vor der Witterung zu schützen.

Die Segmente der Schürze sind rechteckig, deshalb konnte ich die Teile im Baumarkt zuschneiden lassen. Allerdings habe ich die

Länge mit Übermaß gekauft und nachher auf der Tischkreissäge mit Gehrung auf Maß gesägt. Zum Leimen nutze ich einen wasserfesten Weißleim.

Die Leimstellen werde ich später noch mit angeschrägten Reststücken (Stichwort "Übermaß") von innen verstärken

(siehe auch weiter oben "Vorrichtung zum abschrägen der Verstärkungsstreifen" ).

So, die Teile für die Schürze sind drauf. Hier leime ich grade die letzte Verstärkungsleiste ein.

Detailansicht einer der der Verstärkungsleisten, die erhöhen erheblich das Vertrauen in die Stabilität.

Als Nächstes wurde in die Ecke Laufring / Schürze umlaufend eine gebogene, schmale Leiste eingeleimt.

Diese dient später als Lauffläche für die horizontalen Rollen die für die Zentrierung des Kuppellaufs sorgen.

Detailansicht der Horizontal-Laufbahn.

Anmerkung:

Da die Länge der Horizontal-Laufbahn knapp 6 Meter beträgt, wurde diese aus drei Längen zu je 2 Meter zusammengesetzt.

Die Bahn besteht, wie die Schürzen-Teile, aus 6mm Pappelsperrholz. Dieses erwies sich beim Biegen als erstaunlich widerspenstig,

weswegen ich es auf der Rückseite in regelmäßigen Abständen leicht eingesägt habe. Wenn man genau hinsieht ist das auf dem Detailfoto zu erkennen.

Nachdem das Material in 15mm Stärke für die Kuppelspaltbögen geliefert war, wurden diese umgehend gesägt.

Der Absatz in der Außenkontur sorgt später, bei geschlossenem Kuppelspalt, für die Abdichtung an der Oberseite.

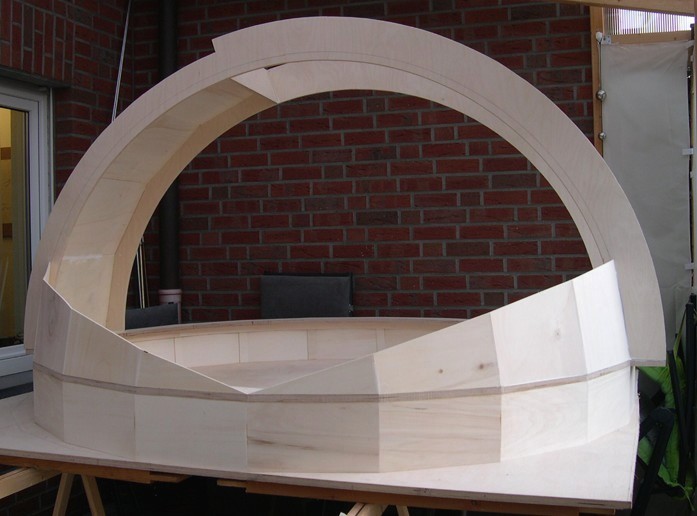

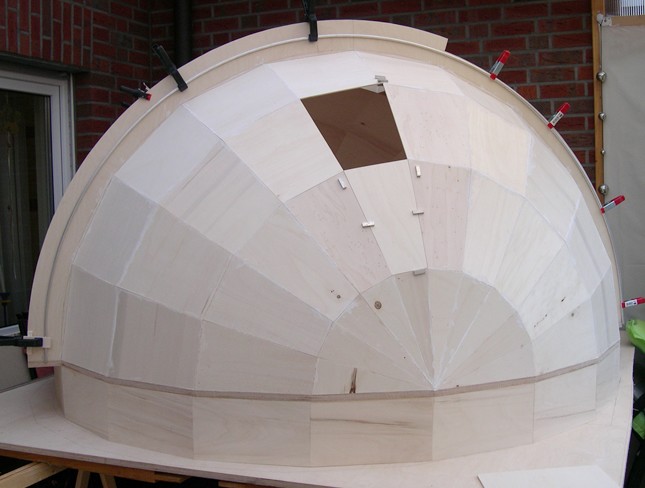

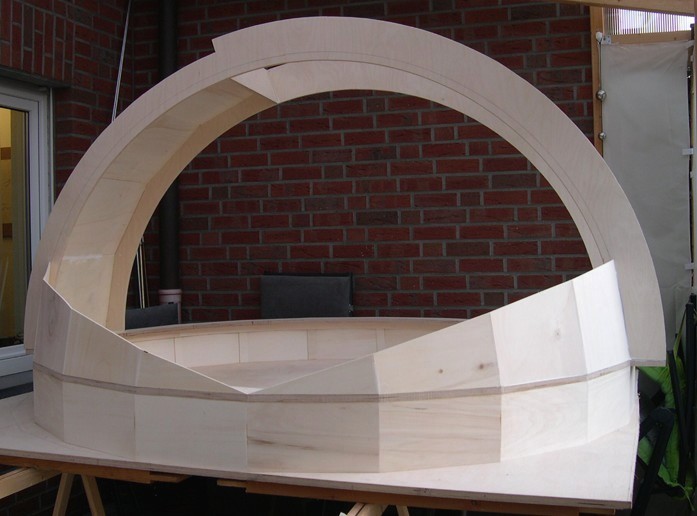

Anprobe der Kuppelpaltbögen, passt :-). Jetzt bekommt man langsam eine Vorstellung davon, was es mal werden soll.

Die Bögen ragen später etwas aus der Sphäre heraus, um Raum für den Kuppelspaltkasten und dessen Führungen zu bieten.

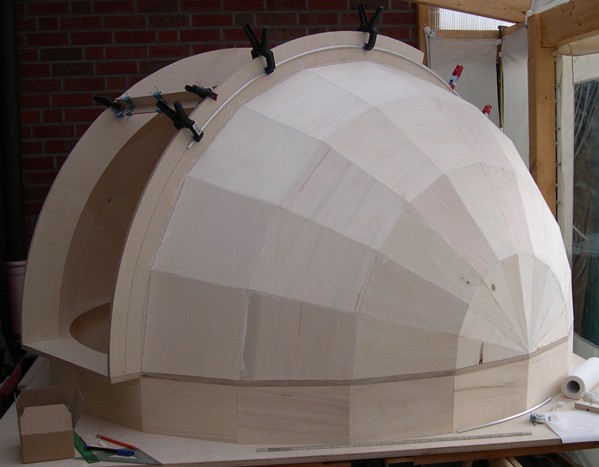

Update 13.02.2018:

Heute war es schön sonnig, und nach Mittag kletterte das Thermometer auf der überdachten Terrasse bis auf 16°C, Frühling! ;-)

Ich habe trotz Feilchendienstag die Gelegenheit genutzt, die Bögen sowie die Querstrebe mit Holzdübeln und Weißleim zu fixieren.

Außerdem besorgte ich das Material zur Beplankung des festen Bereichs hinter dem Kuppelspalt. Die Teile wurden im Baumarkt auf

genaue Breite und Übermaß in der Höhe geschnitten. Auf der Tischkreissäge bekamen sie dann das richtige Maß mit Gehrung.

Die Zeit reichte sogar noch um die Teile einzuleimen. Hier mal ein Foto des jetzigen Zustands:

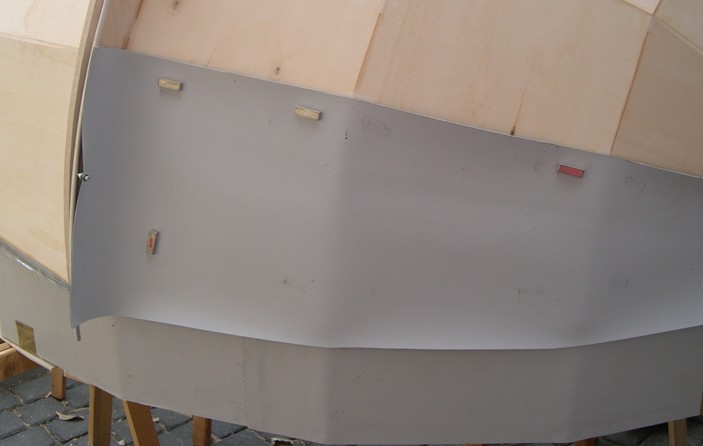

Beplankung im Bereich hinter dem Kuppelspalt.

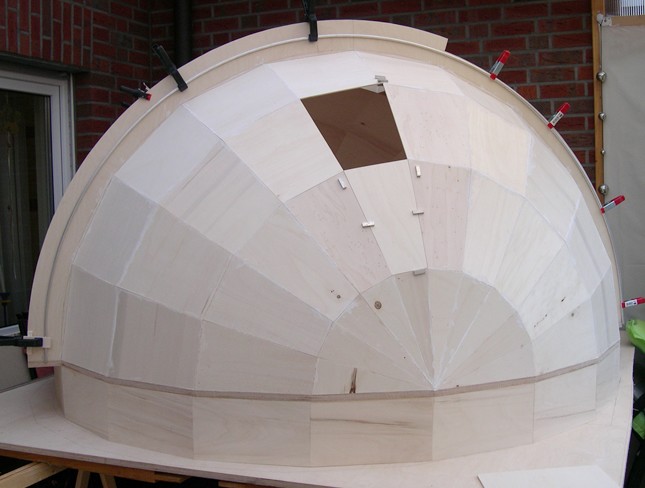

14.2.: Jetzt wird's spannend!

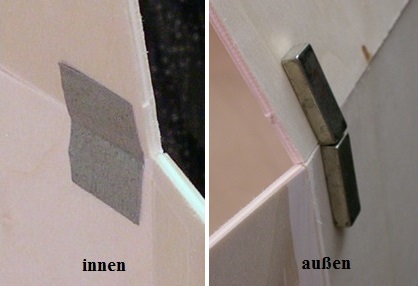

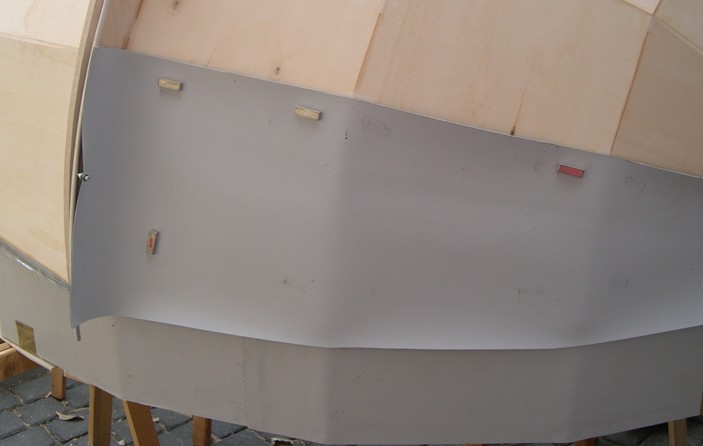

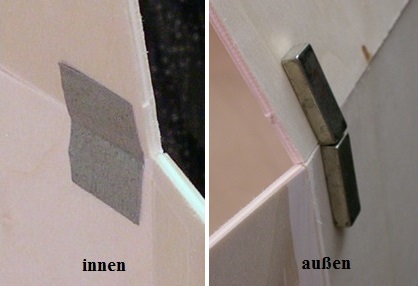

Eines der Probleme ist, die Sperrholzsegmente während des leimens

in Position zu halten. Ich habe dazu angewinkete Stahlblech-Streifen

innen mit Neodym-Magneten außen kombiniert, funktioniert prima :-)

16.2.: Die Sache nimmt langsam Form an, ist aber doch ziemlich tricky.

18.2.: Innenansicht beim Leimen. Man sieht die Weißblech-Winkel, die außen von

Magneten gehalten werden.

Ein paar Worte zur Statik und zum Leimen:

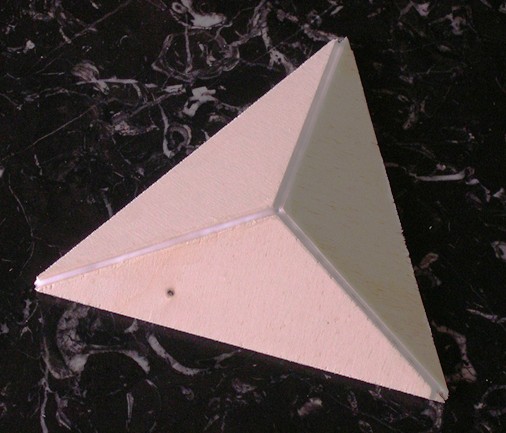

Die einzelnen Segmente bestehen aus 4mm Pappelsperrholz. Bei meinem geodätischen Dome

(siehe auch: http://www.skyviewer.de/not_astro/dome/dome.htm)

habe ich die Erfahrung gemacht, dass eine geodätische Konstruktion im fertigen Zustand eine hohe Stabilität erreicht, auch wenn die einzelnen

Verbindungen eher flexibel sind. Deshalb bin ich mir recht sicher, dass die Kuppel in 4mm Sperrholz die nötige Stabilität aufweisen wird.

Die Segmente sind nicht auf Gehrung gearbeitet. Der Gedanke war, die Segmente auf der Innenseite mittels Klebeband zu fixieren und dann

die Fugen von außen mit Montagekleber aufzufüllen. Bei meiner ersten Kuppel (siehe auch:

http://www.skyviewer.de/selbstbau/kuppel/kuppel.htm)

hatte ich gute Erfahrung mit einem bestimmten Produkt gemacht, welches ich auch jetzt wieder einsetzen wollte. Leider musste ich feststellen,

dass der Hersteller mittlerweile eine weite Palette an Produkten auf dem Markt hat und ich so nicht wusste welches ich wählen sollte.

Eine Nachfrage beim "Fachpersonal" des Baumarktes zu meinen speziellen Anforderungen (u. A. Fugen füllend) führte mich dann zum teuersten Produkt,

welch ein Zufall :-/. Leider musste ich nach den ersten Klebungen festellen, dass der ausgewählte Montagekleber beim Aushärten soweit schrumpfte

das er Risse bildete und die Haftung verlor.

Nach diesen negativen Erfahrungen griff ich wieder auf den altbewährten Weißleim zurück. Dieser hat zwar die Nachteile, dass er zum Weglaufen

neigt und beim Aushärten auch stark schrumpft, aber er bildet keine Risse und verliert auch nicht die Haftung. Der Rest lässt sich mit Mehrarbeit

wettmachen, indem man die Teile zuerst an einigen Stellen nur heftet und später die Fugen in mehreren Durchgängen füllt.

Das jetzige Vorgehen sieht also so aus:

- Die vier Teile eines Segmentes werden auf der Innenseite mit Krepp-Band eng aneinander geklebt.

- Das so vorbereitete Segment wird mittels angepassten Weißblech-Winkeln innen und starken Magneten außen in der richtigen Position fixiert.

- Die Einzelteile des Segmentes werden dann von außen an mehreren Stellen mit Weißleim fixiert (genügent Abbindezeit einhalten).

- Abschließend werden die Fugen in mehreren Durchgängen mit Weißleim aufgefüllt.

Bei meinen Überlegungen zur Außenhaut der Kuppel rückt mittlereile das GFK-Laminiern immer mehr in den Vordergrund, auch weil dadurch

den Leimstellen eine zusätzliche Stabilisierung zugute kommen würde.

19.2.: Heute habe ich das vorletzte Segment der ersten Viertelsphäre eingepasst und verleimt.

Noch ein paar Worte, diesmal zu sich addierenden, kleinen Abweichungen und was die Gravitation damit zu tun hat:

Rein rechnerisch ergibt sich aus der Kombination der einzelnen gefrästen Flächen eine geodätische Sphäre, zumindest ein Teil einer solchen.

Nun macht meine Fräse natürlich auch gewisse Fehler, die wären aber zu vernachlässigen. Allerdings ist Sperrholz ein natürliches Material und

unterliegt somit den Umwelteinflüssen, vor Allem Temperatur und Feuchte. Das stellt aber kein großes Problem dar, da alle Bauteile aus Holz

sind und somit gleichermaßen diesen Einflüssen unterliegen (ja ja, es gibt da etwas Unterschiede zwischen Multiplex und Pappelsperrholz).

Ein größeres Problem stellt da schon die Unebenheit der Sperrholzsegmente dar. Das Material ist meistens etwas gebogen, dies erzeugt Spannungen

bei der Montage und die führen zu Abweichungen von der Idealform. Dann gibt es aber noch einen weiteren Einfluss, der dazu noch immer in eine

Richtung wirkt und sich somit ungehindert aufsummiert. Dies sind die Abweichungen die durch Verbiegung aufgrund des Eigengewichtes auftreten.

Man könnte nun dagegen wirken indem man beim Aufbau eine unterstützende Konstruktion verwendet oder die Montage in der ISS durchführt ;-).

Das Erste wollte ich mir ersparen und das Zweite würde mein Budget sprengen, also musste ich gewisse Ungenauigkeiten in Kauf nehmen.

Die Konsequenz ist nun, dass beim Einsetzen der beiden inneren Segmentreihen Anpassungen vorgenommen werden müssen und die Form nicht exakt

auf einer Kugeloberfläche liegt. Diese Nachteile habe ich in Kauf genommen, da sich der Aufwand für die Anpassarbeiten in Grenzen hielten.

Dazu haben mein elektrischer Handhobel und der Schleifklotz "maßgeblich" beigetragen.

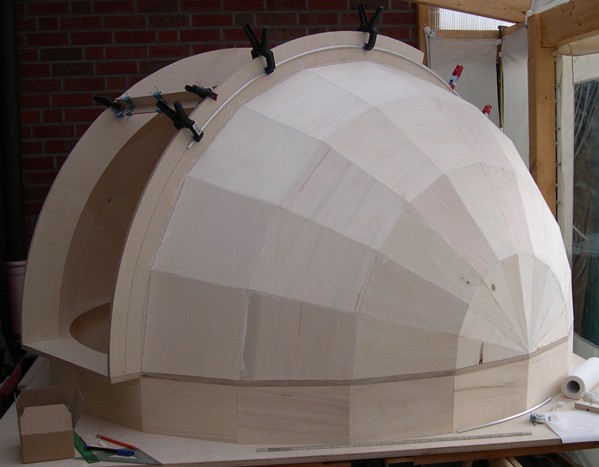

20.2.: So, die erste Seite wäre zu. Nun ist noch Feinarbeit mit Schleißklotz und Leim

angesagt und dann kommt die andere Seite dran.

24.2.: Jetzt sind schon 50% der zweiten Seite zu. Ich hoffe das Wetter spielt weiterhin

so mit, damit ich nachmittags leimen kann.

02.3.: Bisheriger Stand: Das vorletzte Teil ist eingepasst aber noch nicht geleimt.

Leider ist es heute zu kalt zum leimen und so muss ich mich anders beschäftigen...

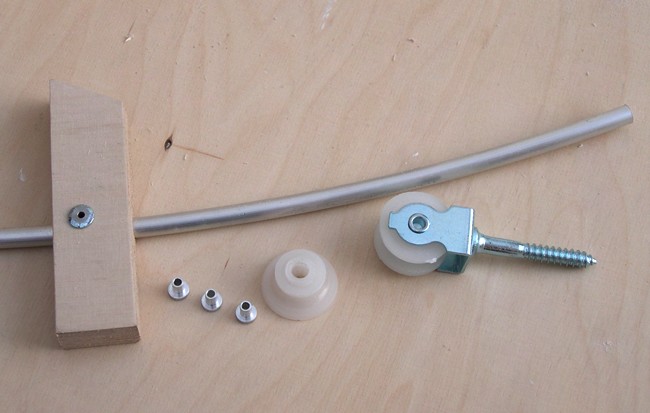

... zum Beispiel mit dem ersten Versuch die Alu-Rundstangen für die Führungen des Kuppel-

spaltschiebers über ein Reststück der Kuppelspaltbögen zu biegen. Leider komme ich so nicht mal

in der Nähe des benötigten Radius. Da muss ich mir wohl noch etwas einfallen lassen.

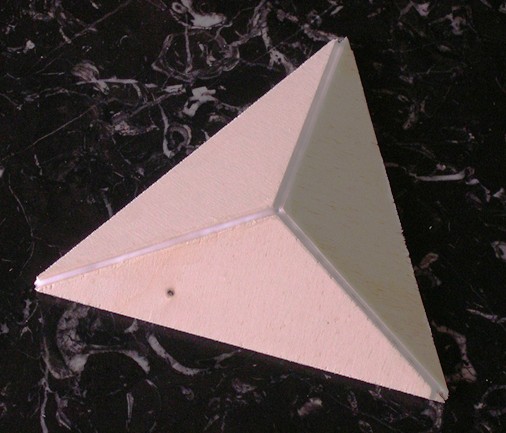

... oder eine Testpyramide bauen um die Stabilität der mit Leim verfüllten Fugen zu testen.

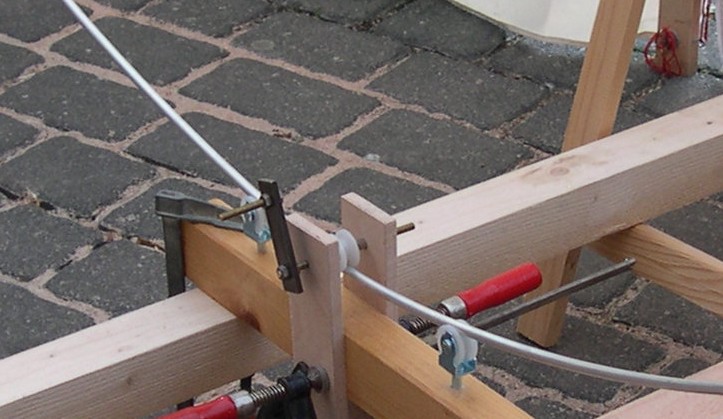

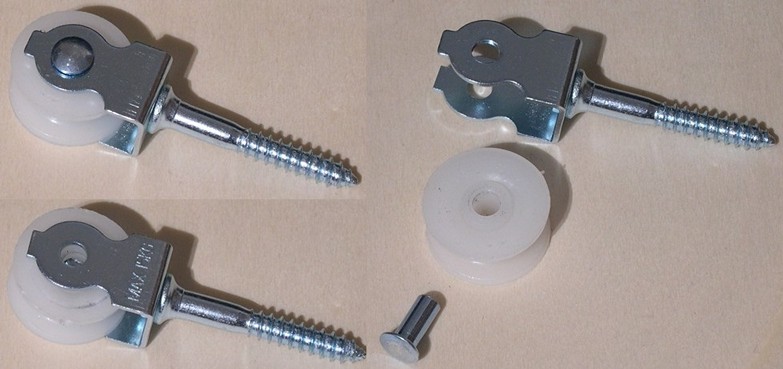

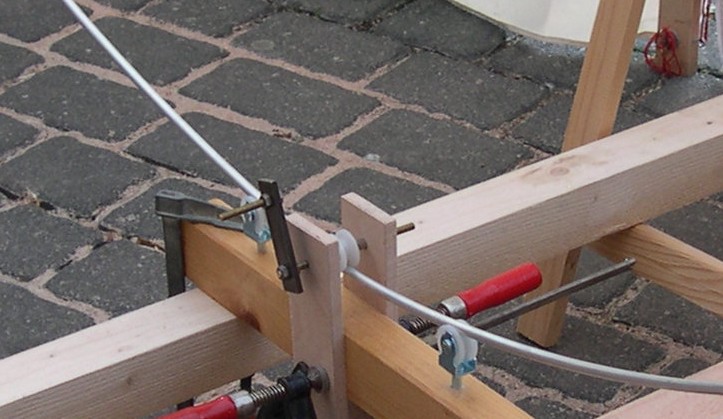

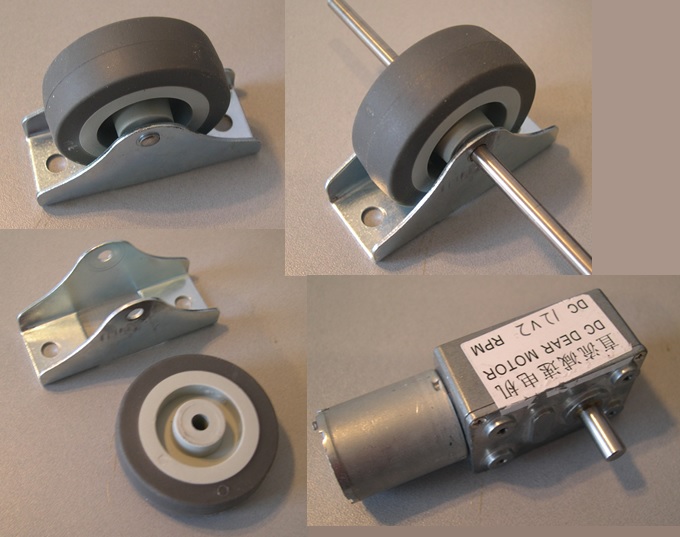

Ich habe mir was einfallen lassen: Aus den bestellten Rollen für den Kuppelschieber, ein

paar Holzresten und Teilen aus meinem Fundus habe ich eine Biegevorrichtung improvisiert.

Zu meinem Erstaunen hat das auf Anhieb recht gut funktioniert und so konnte ich den Rundstab

schon mal an der Kuppel anprobieren. Passt! :-)

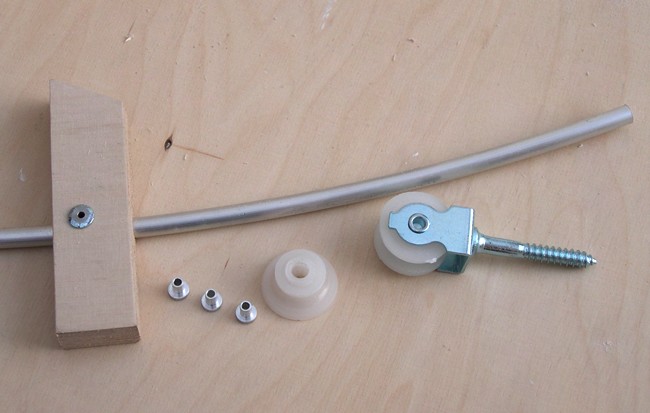

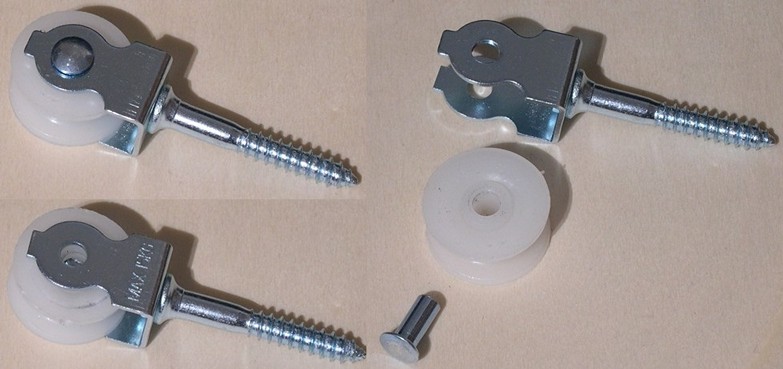

Der 8mm Rundstab wird mit 5mm Durchmesser Abstandshaltern am Kuppelspaltbogen befestigt. Der Kuppelspaltschieber

läuft dann oben und unten mit Rollen auf diesem Rundstab. Die Rollen müssen dazu modifiziert werden. Eine Seite

der Hohlkehle wird auf knapp 1,5mm "über Grund" abgedreht, damit die Rollen nicht mit den Abstandshaltern

kollidieren.

Zum Abend hat es dann auch bei uns angefangen zu schneien. Was macht man so alles aus

Langeweile: Zm Beispiel die Kuppelbaustelle bei Nacht fotografieren ;-).

Hoffentlich gehen die Temperaturen bald rauf, so wie im Wetterbericht angekündigt.

3.3.: Heute Nachmittag war es warm genug um zu leimen, die zweite Seite ist nun komplett zu :-).

Der Alu-Rundstab ist auch auf Länge geschnitten. Vorne beginnt er erst nach dem unteren

Viertel des dritten Segments, da die unteren beiden Segmente mit einer Klappe verschlossen

werden.

Aus Resten des Alu-Rundstabs habe ich zwischendurch schon drei Abstandshülsen zur Montage des

Alu-Rundstabs gedreht. Insgesamt benötige ich 18 Stück. Die Dreherei ist eine schöne Arbeit

um Leerlauf zu füllen. Rechts sieht man eine s. g. "Vogelrolle", so wie ich sie im Netz gekauft

habe, die waren preiswerter als Nylon-Rollen pur. Daneben liegt eine schon modifizierte Rolle.

Aus der genieteten Achse einer der Vogelrollen und einem Reststück Multiplex wurde dann noch

eine einfache Bohrlehre für die Bohrungen im Alu-Rundstab improvisiert. So sollten die dann immer

schön mittig sitzen.

So in etwa soll das später mal aussehen. Dabei fällt mir auf, die Abstandshülsen

dürften ruhig 2mm kürzer ausfallen, das werde ich noch berücksichtigen.

Um an die Rolle zu gelangen muss die vernietete Achse ausgebohrt werden. Das kann unter Umständen tricky werden,

denn die Achse neigt dazu beim bohren mitzuderehen und das ist recht kontraproduktiv. In solchen Fällen habe ich

mit, in 0,1mm Stufen steigendem Bohrerdurchmesser gearbeitet. Außerdem ist es von Nutzen, wenn die Bohrer nicht

zu scharf sind, aber da besteht bei meinen Bohrern keine allzu große Gefahr ;-).

Bei der Aktion fallen natürlich auch die Achsen an. Deren Köpfe habe ich plan gedreht, Löcher rein gebohrt und

M4-Gewinde geschnitten. Das Niet-Ende wurde auf dem Schleifbock bereinigt und so kann ich die Achsen mit

Durchgangsschrauben am Holz befestigen und für meine Zwecke wiederverwerten.

Man sollte niemals etwas unüberlegt vorzeitig entsorgen! ;-)

Update 8.3.: Heute habe ich das Holz für den Kuppelspaltschieber besorgt, gesägt und geleimt.

Die Seitenteile bestehen aus 9mm Birke Multiplex, die Rückwand aus 15mm Multiplex und die Decke

aus 4mm Pappelsperrholz. Das Leimen war nicht so ganz einfach, hat aber prima geklappt.

So sieht das dann bei der ersten Anprobe aus. Es ist noch etwas Feinarbeit nötig aber im

Großen und Ganzen funktioniert es schon ganz gut.

Der Kuppelspalt nimmt 6/10 des 180°-Bogens ein, da er über den Zenit hinaus reichen muss.

Der Kuppelspaltschieber wird im geöffneten Zustand hinter den fest beplankten 4/10 geparkt.

Folglich kann der Schieber auch nur 4/10 des 180°-Bogens verschließen, es verbleibt also im

geschlossenen Zustand eine Lücke von 2/10 der 180°...

10.3.: ... Diese Lücke wird durch eine Klappe geschlossen, so wie dieses Problem auch bei

den bekannten Baader-Kuppeln gelöst ist. Hier wird die Klappe grade geleimt, analog zum

Leimen des Schiebers.

12.3.: Heute habe ich die Klappe des Verschlusses montiert

und gleich mal ein kleines animiertes GIF gebastelt :-)

Es ist noch etwas fine-tuning nötig, aber sieht doch schon mal ganz gut aus.

13.3.: Nun habe ich die Entscheidung getroffen, die Leimungen der einzelnen Flächen untereinander,

zum Laufring und zu den Kuppelspaltbögen mit innen eingeleimten Leisten bzw. Sperrholzstreifen zu verstärken.

Das öffnet, über das Laminieren hinaus, auch wieder andere Optionen für die Außenbeschichtung. Dazu habe ich

mir erst mal aus Sperrholzresten ein paar Lehren für die unterschiedlichen Winkel am Laufring und den Bögen

gesägt und geschliffen. Mit diesen kann ich nun den Winkel des Sägeblattes der Kreissäge passend einstellen.

Das Spannen der Leisten am Laufring und den Bögen kann man noch recht einfach mit Leimzwingen und

Hilfsleisten bewerkstelligen. Beim Leimen der Außenflächen untereinander kommen dann wohl wieder die starken

Magnete zum Einsatz. Um das alleine geregelt zu bekommen, gedenke ich die äußeren Magnete zuerst mit

Kreppband zu fixieren, mal seh'n ob das so klappt.

Die ersten Leisten sind nach Lehre gesägt und werden jetzt eingesetzt. Ich fange erst mal mit dem

Einfacheren an, denn die Winkel an den Bögen sind alle gleich. Bei diesen Arbeiten muss ich zum

ersten mal in die Kuppel klettern, es ist schön da drin. Da wir wieder recht niedrige Temperaturen

haben, habe ich eine Infrarot-Lampe hinein gestellt. Das ist nicht nur gut zum Leimen, es macht

auch das Arbeiten deutlich angenehmer :-).

Die Winkel der Leisten passen perfekt, jetzt könnte ich mehr Leimzwingen brauchen.

16.3.: Die Leisten an Laufring und Kuppelspalt sind jetzt alle drin, jetzt

geht's an die Verstärkung der Leimungen der Außenflächen untereinander.

Das wird wohl das ein oder andere Wöchelchen in Anspruch nehmen.

20.3.: Leimen konnte man die letzten Tage getrost vergessen, ...

... da konnte man sich schon mal anderen Dingen widmen. Wie bekomme ich das wieder sinnvoll kombiniert?

25.3.: Das Wetter hat wieder ein paar Tage mitgespielt, sodass ich leimen konnte. Nun sind auf der erten Hälfte die

Verstärkungen komplett eingeleimt. Auf der anderen Hälfte sind die Leisten an Laufring und Kuppelspaltbogen

fertig. Außerdem habe ich schon die Streifen im Bereich hinter dem Kuppelspalt eingeleimt. Es geht also voran :-).

Update 31.3.'18:

Vorgestern habe ich die letzten Verstärkungsstreifen eingeleimt. Jetzt hat die Kuppel ihre endgültige Stabilität,

also ist es Zeit für eine Gewichtskontrolle. Ich habe die Kuppel unter der Schürze an der einen Seite etwas unterlegt

und an der anderen Seite mit einer Personenwaage gewogen, dann die Seiten vertauscht und nochmals gewogen. Danach

komme ich auf ein Gesamtgewicht von grade mal gut 30kg, da hätte ich mehr erwartet. Das könnte aber halbwegs stimmen,

beim Unterlegen konnte ich die Kuppel locker mit einer Hand anheben um die Waage / Kantholz unter zu legen. Selbst wenn

ich einen größeren Fehler der Waage in diesem Gewichtsbereich annehme, so ist die Kuppel doch erfreulich leicht geworden.

Nun kommt natürlich noch das Gewicht der Außenhaut dazu, wie immer ich die auch realisieren werde. Mein Ziel eine

möglichst leichte und trotzdem stabile Kuppel zu bauen scheine ich zu erreichen :-).

Update 05.4.'18:

Die letzten Tage ist an der Kuppel nicht viel passiert. Ich habe sie allerdings unter der Decke aufgehängt um noch

etwas an der Schürze zu verbessern. Das hätte ich besser schon beim Aufbau der Schürze gemacht, aber manchmal ergeben

sich halt solche Ideen noch während eines Projektes.

Außerdem ist im Moment Gartenarbeit angesagt, was aber teilweise auch zum Sternwarteprojekt gehört.

Das Rechteck aus Gehwegplatten sorgt später dafür, dass ich mit dem Rasenmäher

einen konfortablen Abstand zum Unterbau halten kann.

Die Platten müssen natürlich noch auf Höhe Gras-Oberkante eingelassen werden.

Update 10.4.'18:

Die letzten Tage habe ich die Schürze innen noch mit 4mm Sperrholz rund verkleidet.

So kann ich den Spalt zwischen Kuppel und Dachanschlusszylinder schmaler halten.

Nun bin ich dabei die entstandenen Hohlräume zu verschließen (rechte Bildhälfte).

Update 14.4.'18:

Zwei Tage lang habe ich die Stichsäge gequält und aus Restmaterial der Kuppelspaltbögen zwölf

60°-Ringsegmente gesägt.

Anprobe und Durchmesserkontrolle für den ersten von zwei Ringen, passt :-).

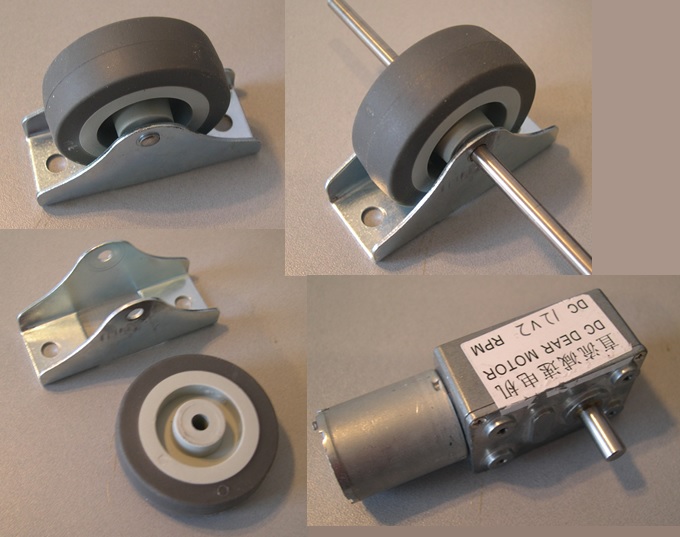

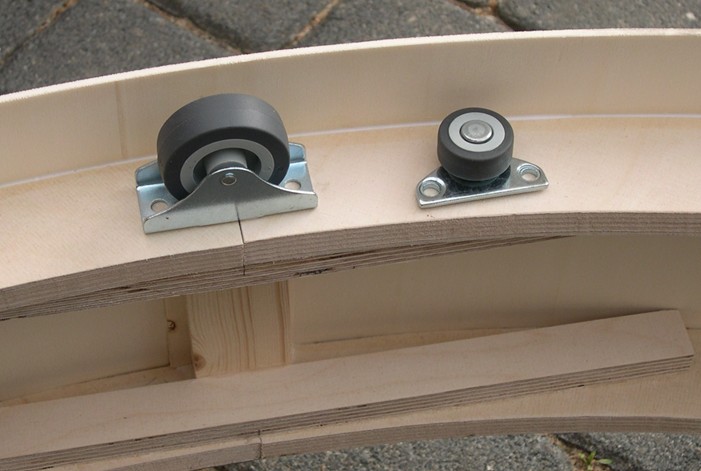

Die beiden Ringe werden mit Abstand übereinander angeordnet und rundum mit Sperrholz verkleidet, sie bilden den

zylindrischen Dachanschlussring. Auf diesem sitzen später die Rollen welche die Kuppel drehbar tragen.

Update 20.4.'18:

Mittlerweile sind die beiden Ringe mit Sperrholz beplankt, nur ein wenig Feinarbeit ist noch nötig.

Nun müssen die Rollen montiert werden. Die horizontal-Führungsrollen bekommen jeweils einen

Durchbruch in der Sperrholzwand.

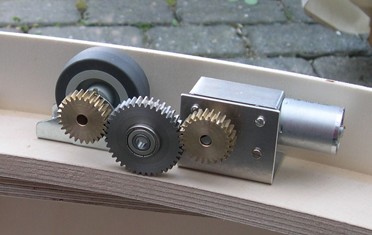

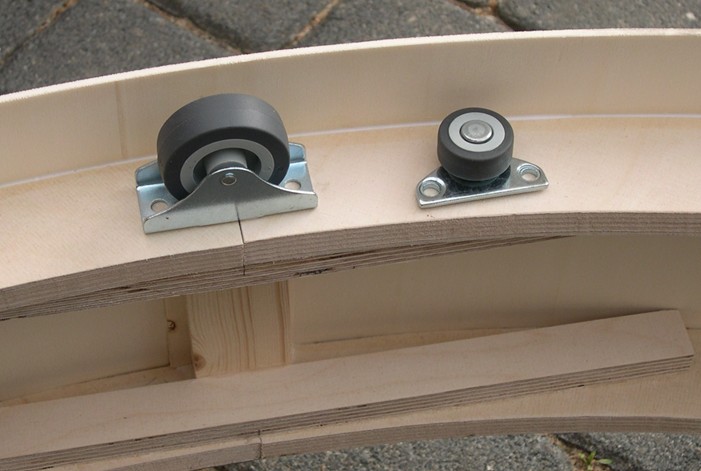

Update 20.4.'18:

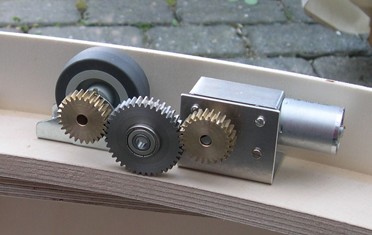

Die Rollen sind nun drauf. Den vertikalen Rollen habe ich noch ein MPX-Brettchen spendiert.

Wenn ich später den motorischen Antrieb einbaue kann ich so die jeweilige Rollen-Einheit tauschen.

So in etwas soll das dann mal aussehen, natürlich die ganze

Einheit auf besagtem MPX-Brettchen. Bis dahin ist aber noch

etwas mechanische Feinarbeit notwendig.

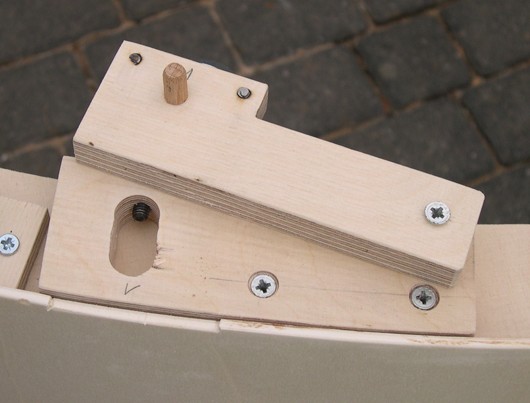

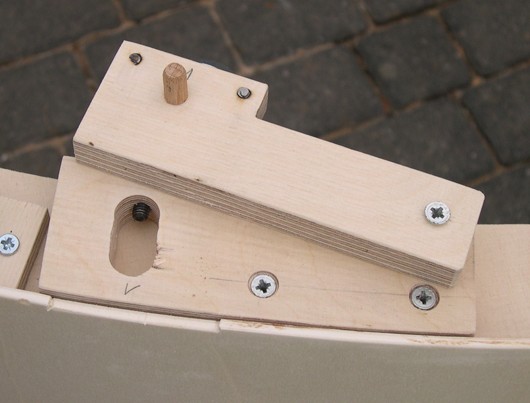

Die horizontal-Führunsrollen sitzen auf einem Hebel den ich über eine Madenschraube

einstellen kann. In diesem Bild habe ich zur Verdeutlichung den Hebel kopfüber montiert.

Der Holzdübel ragt bei richtigem Einbaulage in das Langloch und wird von der

Madenschraube in seine korrekte Position gedrückt.

Wie bekomme ich die Kuppel nun am geschicktesten auf den Ring?

Ich habe es dann ganz gut hin bekommen und ...

... sie dreht sich erstaunlich leicht und leise, freu :-)

Update 07.5.'18:

Im Moment gibt es nicht viel Neues zu zeigen. Es liegen Feinarbeiten mit dem Schleifklotz an,

die Rollen für den Kuppelspalt werden justiert, von außen wird mit Dickschichtlasur gestrichen und

Material für den Außenbelag wird recherchiert und besorgt. Außerdem liegen noch Vorarbeiten für ein

Familien-Event an.

Es wird hier im Blog also eine kleine Pause geben, also nicht wundern ;-)

Update 05.06.'18:

So, ich war dann mal in Urlaub, das muss auch mal sein ;-)

Außerdem wurde eine Rolle einer selbstklebenden Dachfolie bestellt, die hat jetzt erst mal ca. 2 Wochen

Lieferzeit. Danach wird die erstmal getestet und ggf. nachbestellt. Es zieht sich also noch was.

Update 17.6.'18:

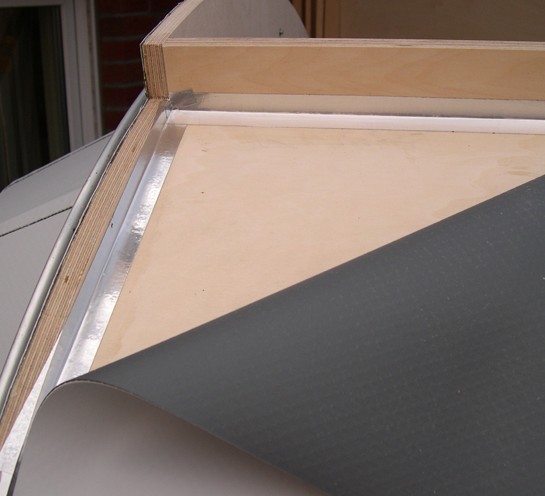

Die selbstklebende Dachfolie wurde mittlerweile geliefert. Es handelt sich um ein Produkt das zur Dachabdichtung

von Gartenhäusern und Carports angeboten wird. Die Stabilität bekommt die Folie durch eine Alu-Einlage, die auf der

Außenseite eine Anthrazit-Farbschicht und auf der Unterseite eine Bitumen-Kleberschicht trägt.

Für die Dachabdichtung des Sternwartengebäudes halte ich die Folie für durchaus geeignet und werde sie auch dazu

einsetzen, allerdings werde ich die Kuppel nicht damit belegen. Haupthinderungsgrund ist für mich die doch etwas

schmierende Bitumen-Schicht und die ziemlich dunkle Oberfläche. Außerdem hat die Alu-Schicht schon auf der Rolle

Falten welche auch beim Aufbringen nicht verschwinden.

Jetzt ist also wieder alles offen. Im Moment recherchiere ich nach PVC-Dachbahnen mit Gewebe-Einlage. Diese würde

ich dann gerne vollflächig verkleben und entweder mit Heißluft oder chemisch verschweißen. Zum Kleben habe ich an

Kontakt- oder 2K PU-Kleber gedacht. Der PU-Kleber erscheint mir im Moment als geeigneter, da er anscheinend keine

oder weniger Lösungsmittel, die evtl. das PVC schädigen könnten, enthält.

Update 06.08.'18:

Mittlerweile habe ich eine PVC-Dachfolie hier liegen und auch ein geregeltes Heißluftgebläse ist besorgt :-).

Dann habe ich einige Klebeproben der Dachfolie auf Sperrholz gemacht. Erfahrung habe ich mit Kontaktkleber, diesen

habe ich sowohl in seiner gedachten Funktion getestet (beidseitig aufgetragen und ablüften lassen), als auch

zweckentfremdet, d. h. einseitig auf die Folie aufgetragen und sofort aufs Holz angewalzt. Beides haftet gleich gut.

Somit hätte ich die Wahl, sowohl der Kontaktklebefunktion, als auch der Korrekturmöglichkeit nach dem Fügen der beiden

zu verklebenden Teile. Im letzteren Fall müssen die Teile natürlich fixiert werden bis der Kleber trocken ist.

Dann habe ich noch einen 1K Kleber für PVC-Böden besorgt und diesen getestet. Die Haftung auf der PVC-Oberfläche

ist bei diesem besser als bei dem von mir getesteten Kontaktkleber und der Kleber dünstet keine so intensiven

Lösungsmittel aus. Ansonsten bestehen hier auch die Einschränkungen bezüglich Fixierung bis zum Abbinden.

Nach einiger Überlegung habe ich mich für den 1K Kleber für PVC-Böden entschieden. Er ist auch leichter zu

verarbeiten, da er nicht dazu neigt Fäden zu ziehen und die Werkzeuge einzusauen. Der 1K-Kleber lässt sich nach dem

Auftragen im noch pastösen Zustand mit einem Papiertuch leicht vom Spachtel abwischen.

Wegen der anhaltenden Hitzewelle halten sich meine Aktivitäten unter dem Terassendach im Moment in Grenzen,

es geht also zur Zeit etwas gemächlicher weiter ;-)

Update 04./08.09.'18:

So, das erste Teil der "Schürze" ist seitlich, flächig aufgeklebet, das hat auch problemlos geklappt.

Der Plan war, die Schürzen-Teile unten überstehen zu lassen und um die Kante herum auf der unteren Fläche zu verkleben.

Leider hat das so nicht funktioniert, da die untere Fläche teilweise nur 10mm breit und die Dachfolie doch recht

"störrisch" ist. Nach einem weiteren misslungenen Versuch den Überstand zum Aushärten der Klebung durch tackern zu

fixieren, habe ich den Plan verworfen. In der Vergangenheit habe ich schon mehrfach erfolgreich Holzteile durch

überkleben mit Alu-Klebeband vor der Witterung geschützt. Etwas widerwillig werde ich nun auf diese Technik zurück

greifen. Dazu wird der untere Bereich der Schürze zuerst klar lackiert und dann über die Außen- und Innenkante herum mit

einem 0,1mm starken Alu-Klebeband beklebt. Die Dachfolie außen wird dann, das Alu-Klebeband überlappend, bis an die

Unterkante der Schürze geklebt. Ich hoffe, dass das so funktionieren wird und es endlich weiter geht ;-)

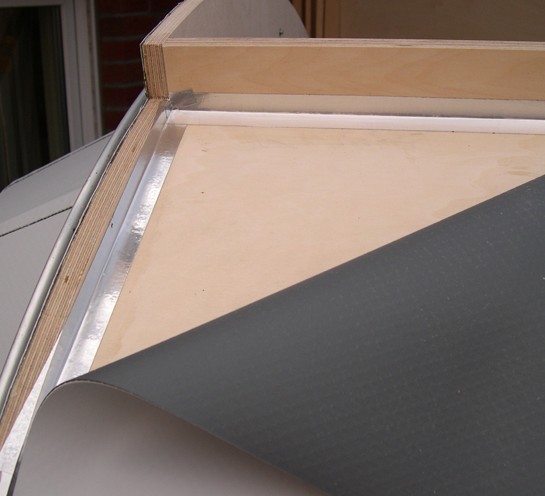

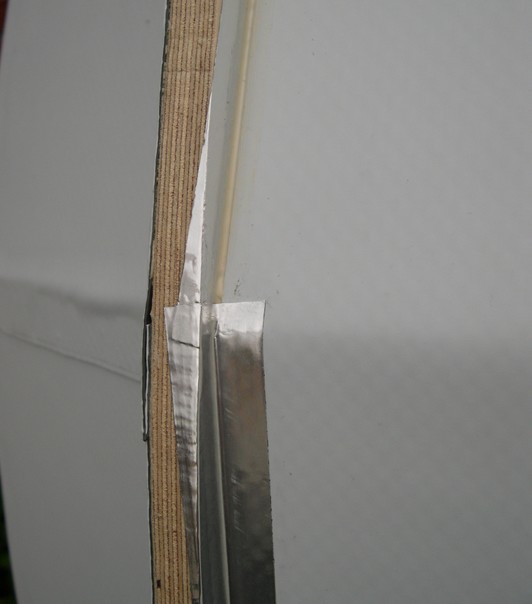

Hier zur Verdeutlichung mal zwei Detailbilder:

Blick von schräg unten auf die Unterkante.

Seitenansicht auf die Unterkante der Schürze.

Um den Rand an den Auflagestellen der Klappböcke zu schützen wurden auf die Unterkante provisorisch

Sperrholzstreifen mit Paketband angeklebt.

Update 09.10.'18:

Es wird mal wieder Zeit für ein Update, damit nicht der Eindruck entsteht es ginge nicht weiter.

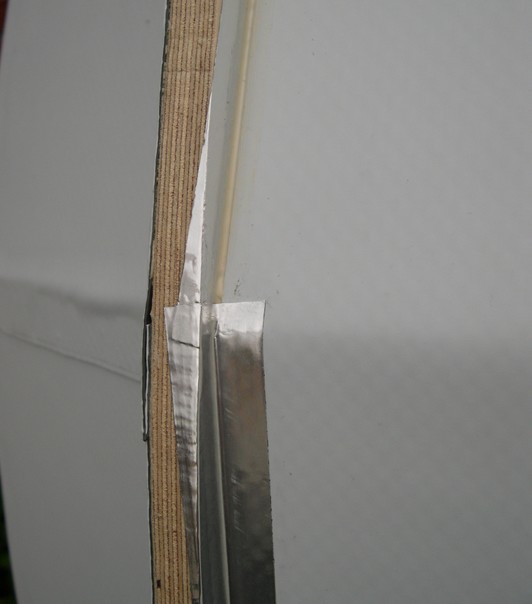

Auf die Problemlösung mit dem Alu-Klebeband wird nun auch an anderen kritischen Stellen zurück gegriffen:

Unterkante des Ring-Überstandes unter dem festen Teil hinter dem Kuppelspalt. Hier sieht man schön die

Überlappungen Alu-Band/Dachfolie.

Vom abgewinkelten Alu-Band in der hinteren Ecke sieht man nur die Hälfte, die andere Hälfte befindet sich unter

dem dreieckigen Stück Dachfolie.

An der Vorder- und Seitenkante wird der äußere Bereich des abgewinkelten Alu-Bandes später unter Dachfolie

verschwinden.

So bilden sich Überlappungen, die, wie bei Dachziegeln, ein Eindringen von Wasser verhindern sollen.

Ich hoffe, ich konnte das halbwegs verständlich rüber bringen.

Die Schürze ist nun komplett mit Folie überzogen.

Die spitzen Segmente werden mit einem gemeinsamen Stück Dachfolie überzogen.

Hier lassen die Heißluft-Schweißungen noch zu wünschen übrig, mittlerweile gehts besser.

Anprobe des nächsten Segmentes vor dem Verkleben.

Update 14.10.'18:

Für das Zurechtschneiden der Dachfolien-Segmente habe ich mir aus Packpapier Schablonen gefertigt.

(Die gezeigte Schablone stammt von einem hinteren Segment, kann aber mit einer Längenzugabe von 6 cm

auch für den vorderen Bereich genutzt werden).

Update 16.10.'18:

Hier ist ein Segment frisch aufklebt, morgen kann es dann verschweißt werden.

An beiden Halbkalotten wird parallel gearbeitet.

Die andere Seite der Kuppel.

Es geht also vorwärts wenn auch langsam (z. Zt. ein Segment am Tag).

Update 22.10.'18:

Es ging dann doch etwas schneller als befürchtet. Auf der anderen Seite ist das letzte Segment geklebt und

kann am Nachmittag geschweißt werden. Jetzt fehlt noch der Teil hinterm Kuppelspalt, der Verschlussschieber

und die Klappe.

Update 24.10.'18:

Heute war das große, rechteckige Segment hinter dem Kuppelspalt dran. Gestern hatte ich schon

die Ränder der großen Fläche und die frei liegenden Teile der MPX-Kuppelspaltbögen lackiert.

Nun wurden die Ecken der Ränder umlaufend mit Alu-Band verkleidet, dabei wurde auf die

Überlappungsrichtung geachtet.

Die Dachfolie wurde in dieses "Bett" eingeklebt. Dazu wurden vor Allem die Ecken vorher

satt mit Kleber versehen (hier noch ohne Kleber).

Das fertig verklebte Segment. Pause zum Aushärten des Klebers.

Die Spalten zwischen Dachfolie und Spaltbögen wurden mittels einer Spritze mit Kleber verfüllt,

das ist in der oberen Hälfte des Bildes zu sehen. Dann wurden die Ecken nochmals mit abgewinkeltem

Alu-Band verklebt, diesmal oberhalb der Dachfolie (Untere Bildhälfte).

Hier die obere, linke Ecke nach dem Verkleben mit Alu-Band oberhalb der Dachfolie.

Den Abschluss bildet eine weitere Lage Alu-Band mittig auf der Stirnseite der Spaltbögen.

Da das Alu-Band breiter ist als die Stärke der Spaltbögen, umschließt es auf der einen Seite

den Rand der Dachfolie und auf der anderen Seite den Rand der bisher verklebten Alu-Bänder.

Update 29.10.'18:

Die Klappe ist jetzt auch mit Dachbahn belegt, fehlt nun nur noch der Kuppelspaltschieber.

Dessen Unterkante muss ich vorher noch an die Klappe anpassen, was aber kein Problem ist.

Update 08.11.'18:

So, die Kuppel ist nun inklusive Klappe und Schieber mit Dachbahn belegt.

Als Nächstes muss ich die drei Erdanker für die Montage der Teleskopsäule setzen. Dazu

benötige ich genügend Raum zum Eindrehen, welcher im fertigen Gebäude nicht gegeben wäre.

19.11.'18:

Nur zur Information, damit Ihr Euch nicht wundert:

Vor dem Bau des Gebäudes lege ich nun eine kleine Winterpause ein. Ich bin zunächst mal zum

astronomieren ein Wöchelchen auf La Palma :-), dann ist bald Weihnachten und das Jahr auch schon rum.

Also bis 2019, prost!

29.01.'19:

So, damit es nicht zu langweilig wird hier noch ein kurzer Statushinweis zur Winterpause:

Wetter-, urlaubs- und gesundheitsbedingt liegt das Projekt im Moment noch auf Eis, zeitweise auch im wahrsten Sinne

des Wortes. Das Material für das Gebäude werde ich erst bestellen wenn eine längere stabile Wetterlage absehbar ist.

Aber eine interessante Information gibt es doch. Seit etwa drei Monaten habe ich, um die Zuverlässigkeit,

vor Allem des selbstklebenden Alu-Bandes zu testen, eine Testtafel in Wind, Regen und Eis draußen stehen:

Die Tafel besteht aus einem Sperrholzbrettchen welches auf der Unterseite klar lackiert ist. Oben liegt ein Stück

Dachfolie auf, welches nur am Rand mittels des Alu-Bandes gehalten und abgedichtet ist. Eingedrungenes Wasser wäre auf

der Unterseite durch eine Verfärbung erkennbar. Bisher sieht das Alles sehr gut aus. Das ist zwar keine Garantie auf

Langlebigkeit, ist aber zumindest kein schlechtes Zeichen.

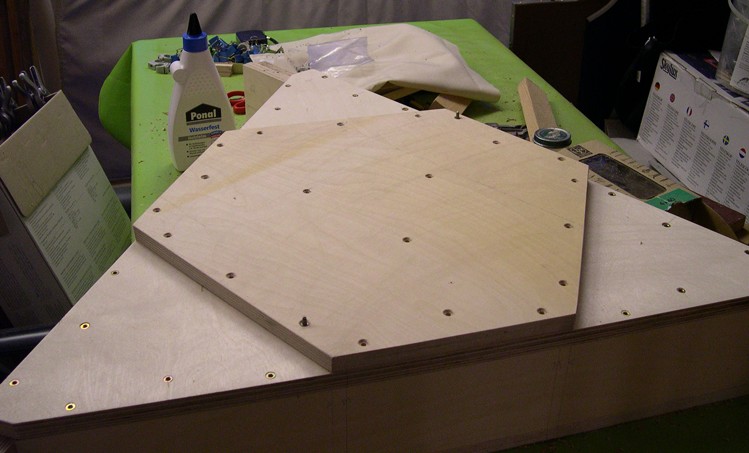

16.03.'19:

Im Moment nutze ich das schlechte Wetter für vorbereitende Arbeiten, das ist erst mal die Basis für

die Teleskopsäule. Als Gründung soll ja, aus schon genannten Gründen, nicht wie normalerweise ein Betonfundament dienen,

sondern drei 85cm lange Erdanker. Auf diese wird dann eine dreieckige Basisplatte verschraubt die wiederum die

Teleskopsäule trägt. Dieses Bauteil muss natürlich so stabil wie möglich ausgeführt werden. Ich habe mich für eine

dreieckige Kastenkonstruktion entschieden, deren verlängerte Außenwände in den U-Aufnahmen der Erdanker verschraubt

werden. Für diese Seitenwände hatte ich zuerst normale Kanthölzer angedacht, mich dann aber für verleimte Birke-

Multiplex Streifen entschieden. Die horizontale Ausrichtung wird durch Unterlegen angepasster Zwischenplatten realisiert

werden. Hier nun ein paar Schnappschüsse der Basisplatte:

Von unten.

Verkastung innen.

Von oben, die sechseckige Platte wird noch aufgeleimt und verscharubt.

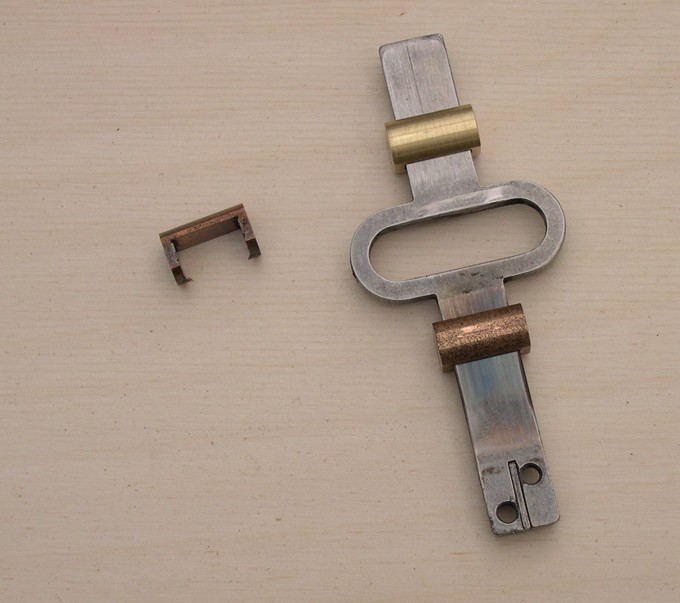

19.03.'19:

"Mist!!!", jetzt hat es meine Stichsäge zerlegt, bzw. sie machte beim sägen ziemlich harte Geräusche.

Bevor sie dann ganz den Geist aufgibt, habe ich erst mal rein geschaut. Da war gefühlt ein halber Eimer verhärtetes

Fett, Sägespäne und Metallspäne drin, nicht gut!

Trotzdem habe ich mich mit Spiritus, Waschbenzin, einem alten Pinsel, jeder Menge Küchentücher und viel Zeit daran

gegeben, das Innere und die Einzelteile von der Pampe zu befreien. Dabei ist mir dann das hier in die Hände gefallen:

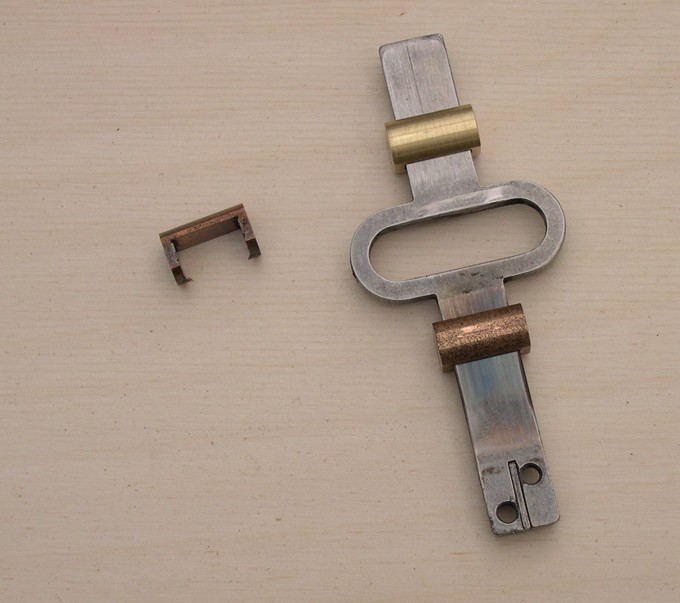

Das ist der Schieber, der unten aus dem Getriebegehäuse der Säge raus ragt und an dem die Sägeblätter befestigt werden.

In dem horizontalen Langloch läuft eine Rolle, die auf einer Kurbel sitzt und so die Auf- und Ab-Bewegung erzeugt.

Die beiden Bronze-Teile sind Gleitlager, wobei das Untere eigentlich so aussehen sollte wie das Obere.

Jetzt weiß ich auch woher der Metallabrieb kommt.

Hier nochmal in zerlegtem Zustand.

Die Maschine ist schon recht alt und hat eigentlich ihre Lebensarbeitsleistung erfüllt. Allerdings wurmt es mich

immer, wenn ich etwas wegschmeißen muss obwohl nur eine Kleinigkeit kaputt ist. Mal schauen, ob ich das Teil

repariert bekomme, also Drehbank, Fräse und Feile angeschmissen.

Rohling nach dem Drehen, Fräsen und Feilen.

Noch den Rest vom Einspannen entfernt ...

... und passt :-).

Ich konnte das Ersatzgleitlager leider nicht aus Bronze fertigen, hatte aber Messing da. Da das obere Gleitlager

keine Verschleißerscheinungen aufwies habe ich dieses nach unten verfrachtet und das neue Messing-Gleitlager oben

eingebaut. Jetzt müsste die Lagerung eigentlich nochmel ein zweites Maschinenleben durchhalten, ... wenn der Rest mitspielt.

Der "trocken"-Probelauf verlief jedenfalls ganz vielversprechend, nun muss ich erst mal einen Eimer Wälzlagerfett besorgen.

21.03.'19: Mit neuem Gleitlager und sorgfältig geschmiert läuft die Maschine jetzt wieder so wie es sein sollte.

Ich liebe es, wenn eine Rettungsaktion funktioniert! :-)

03.04.'19:

Nachdem ich der Stichsäge ein weiteres Leben spendiert hatte konnte es mit dem Bau der Säule weiter gehen.

Zusammenbau der Säule, ein Vierkantrohr ... ;-)..

Das untere Ende der Säule habe ich für eine intensivere Leimung und Verschraubung "aufgepolstert".

Die erste Platte des Bodenflanschs ist verleimt und reichlich verschraubt...

... und wird mit einer zweiten Platte verstärkt.

So sieht das dann aus.

Auf das obere Ende der Säule habe ich dann auch noch eine Flanschplatte geleimt und verschraubt. Hier reicht

eine einfache Platte aus.

Hier die "Anprobe" auf den drei Erdankern.

Die beiden Teile sind hier nur aufeinander gestellt, die Verschraubung erfolgt erst nach Fertigstellung des Gebäudes,

somit wären noch kleinere Positionskorrekturen möglich. Die horizontale Ausrichtung der Basisplatte wird durch Unterlegen

mit Hartholz-Brettchen vor dem Verschrauben in den Erdankern realisiert werden. Der Fußboden der Sternwarte wird,

oberhalb der Basisplatte, bis nahe an die Säule reichen.

Meine G11-Montierung sitzt noch auf einem ca. 50cm hohen Alu-Rohr mit Alu-Basisplatte, die kommt dann auf die

Multiplex-Säule und erreicht somit hoffentlich die richtige, endgültige Höhe ;-)

23.05.'19:

Seit einiger Zeit lag das Sternwartenprojekt wegen Urlaub im Mai auf Eis.

Nun wäre also der Zeitpunkt das Material für das Gebäude zu bestellen. Leider haben sich in der Zwischenzeit

einige Rahmenbedingungen im Mietverhältnis geändert :-( und jetzt hängt die Fertigstellung des Projetes ziemlich

in der Luft. Es ist also zumindest mit einer etwas längeren Pause zu rechnen. Tut mir leid, dass ich keine besseren

Neuigkeiten habe, also am besten ab und zu mal hier rein schauen.

24.08.'22:

Das Projekt lag ja nun lange genug im Dornröschenschlaf. Mittlerweile haben sich die "organisatorischen Probleme"

beheben lassen und so ist es an der Zeit, die Sternwarte endlich fertig zu bauen.

Das ganze Gebäude ruht auf zwei Längsbalken, die an ihren Enden in Erdankern liegen.

Diese Längsbalken tragen dann Querbalken, welche den Fußboden tragen. Auf die Enden

der Querbalken wurden längs Kanthölzer für den Wandanschluss aufgeschraubt.

Eck-Gerüst für die Wände.

Nun musste ein Regenschutz her, denn es war eine Wetteränderung angekündigt.

Die Wände bestehen aus 12nn OSB3-Platten und bekommen innen noch Versteifungen.

Das Dach besteht aus 15mm OSB3-Platten und ruht auf Kanthölzern, welche

auch die achteckige Stützkonstruktion für die Kuppel bilden.

Hier die Dachkonstruktion von innen.

Das Dach wurde mit schwerer LKW-Plane belegt. Der Ring für die Kuppel

ist aufgesetzt und zum Dach hin abgedichtet.

17.09.'22:

Jetzt geht es mit großen Schritten weiter...

Die Kuppel wurde mit Hilfe von Leitern und Gurten auf ihre Höhe gehoben.

Da die Spanngurte nur einen Hub von 15cm bis 20cm erlaubten, musste die Kuppel zwischendurch

zum Nachfädeln der Ratschen-Mechanismen immer wieder mit normalen Gurten gesichert werden.

Die Kuppel wurde dann auf Kanthölzern in Position geschoben. Dazu hatte ich tatkräftige Hilfe. Vielen Dank an Christian!

Fast geschafft.

Nun musste die Kuppel noch schrittweise auf die Rollen abgesenkt werden,

dazu hatte ich mir einen einfachen Hebelmechanismus vorbereitet.

Geschafft! :-)

Die Türe wurde aus Deckenpanele-Resten gefertigt.

Anprobe der Montierung auf der Säule.

Der PC-Platz, da müssen wohl noch ein paar Polster her ;-). Rechts am Eingang

sieht man die Öffnung mit offener Klappe, für die Stehhöhe beim eintreten.

Rechts der Eingangsbereich mit geschlossener Klappe, zur Vermeidung von Unfällen im Dunklen.

Februar 2023:

Als letzte größere Aktion lag noch die auf Dauer wetterfeste Außenverkleidung der Sternwarte an. Die PE-Folie hatte

zwar als Provisorium über den Herbst und Winter einen ganz guten Job gemacht, aber auf Dauer wollte ich das nun doch

nicht so lassen, allein schon aus optischen Gründen. Wegen Wartungsfreiheit und der moderaten Kosten habe ich mich

für Trapezbleche entschieden. Mit dem Material hatte ich bis dahin noch nicht gearbeitet und so war etwas Probieren

angesagt. Letztendlich hat es, so wie ich mir das überlegt hatte, ganz gut geklappt. Hier ein paar Bilder:

Die Unterkonstruktion mit Konterlattung zur Hinterlüftung des Bleches. Die Bleche haben oben und unten

Abstand zu Boden und Dach. Die Fensterscheiben aus Polycarbonat bekamen einen Außenrahmen aus Dachlatten,

und wurden in diesen mit PU-Kleber eingesetzt.

Die Ecken werden bei Trapezblech normalerweise mit speziellen Eckprofilen realisiert. Für das kleine Gebäude war

mir das zu klobig, außerdem verursacht diese Lösung zusätzlichen Kosten. Ich habe mir deshalb ein kleines Werkzeug

einfallen lassen. Mit diesem lässt sich die Blechkante ganz einfach abwinkeln.

Hier sieht man schön das Prinzip: Die Blechkante am Eckblech der einen Wand wird nach Außen abgekantet.

Eine nach innen gerichtete Abkantung des ersten Bleches der anderen Wand greift über diesen Außenwinkel.

Zum Schluss wird der umgreifende Winkel mit einer Zange flach gedrückt und bildet so einen dichten Anschluss.

Breitere Abkantungen konnte ich mit meinem "Spezialwerkueug" leider nicht realisieren. Dazu kam dann alles was die

Werkstatt zu bieten hatte zum Einsatz. Da das Blech nicht allzu dick ist, hat auch das ganz gut funktioniert.

Auf diese Weise wurden z. B. die Profile für die Einfassung der Fenster gefertigt.

Das kann sich doch schonmal sehen lassen! :-)

Der erste Praxistest bei der Venus / Jupiter Konjunktion (links der Kuppel).

Mal abgesehen davon, dass eine Sternwarte eigentlich nie fertig ist (und das ist gut so :-), kann ich das Projekt nun

als erfolgreich abgeschlossen betrachten. Aber wie heißt es so schön: "Nach dem Projekt ist vor dem Projekt."

In diesem Sinne, bis bald!

E-Mail: reinhard.lauterbach[at]freenet.de